| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

航空航天工业对轻量化部件的需求日益迫切,其中铝合金自20世纪20年代以来一直是飞机结构件的最佳材料选择。由于铝合金具有优异的性能,确保了飞机的长期使用寿命。此外,铝合金具有良好的可回收性,减少资源消耗和环境负荷,符合可持续发展的原则。近年来,虽然复合材料在航空航天领域得到了广泛的应用,但高强度铝合金仍处于不可缺少的地位。因此,本文综述了航空航天常用铝合金的研究进展及其应用。同时讨论了铝合金常用的强化方法和先进的制造加工技术,为先进高性能铝合金的发展提供参考。

【研究亮点】总结了航空航天用铝合金的进展及具体应用,并探讨了其常用强化方法和先进制造加工技术,为未来先进高性能航空铝合金的发展提供参考。

【图文解析】

01 航空航天常用铝合金的分类和应用

1.1 铸造铝合金

铸造铝合金是从熔融状态冷却下来的一种铝合金,无需其他加工,通过在不同的模具中冷却可以得到各种形状的零件。现代飞机制造中使用的铝合金零件约有2000种。如美国PPC公司制造的波音737前通道门精铸件、行李厢门和襟翼轨道的铝合金精密铸造件、美国希区柯克公司生产的高品质铝合金客舱铸件等。

1.2变形铝合金

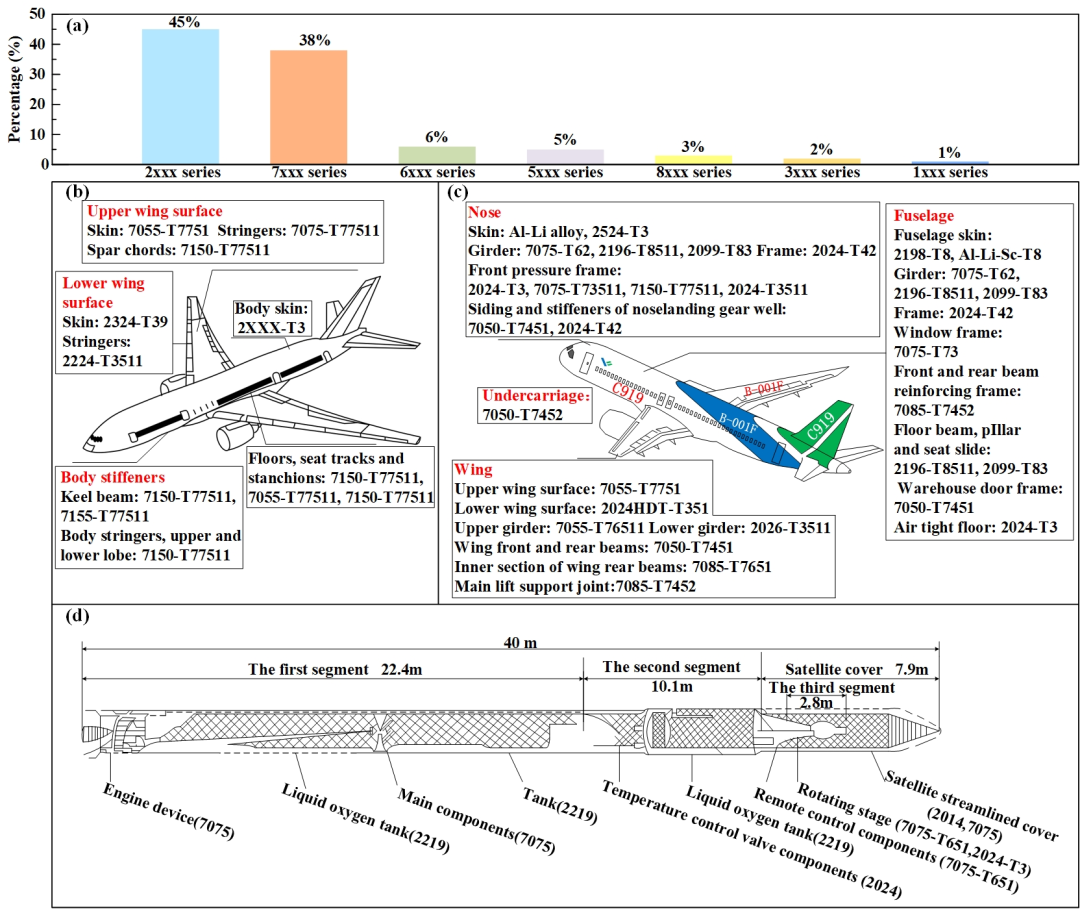

变形铝合金是先用经过熔炼浇铸成铸锭,再通过冲压、弯曲、轧制、挤压等塑性变形改变其组织和形状的一种合金。与铸造铝合金相比,变形铝合金合金元素含量更低,致密性更高,显微组织更均匀,力学性能更好,但成本更高。在航空航天工业中,变形铝合金比铸造铝合金应用更广泛、更关键,是重要的结构材料。2xxx系列、7xxx系列和Al-Li合金(主要包括8xxx系列和部分2xxx系列)是使用最多的变形Al合金。广泛应用于中国C919、波音B777、空客A380等大型飞机的蒙皮、机翼、框架、底梁等位置。图1a为各种变形铝合金在民用飞机上的应用比例。图1b以波音777为例,展示了飞机不同部件使用的变形铝合金,其中典型部件的不同载荷要求影响变形铝合金的选择。

图1(a)各种变形铝合金在民用飞机上的应用比例;以及铝合金在(b)波音777、(c)中国商飞C919和(d)日本轰-1火箭上的应用。

2xxx系铝合金:

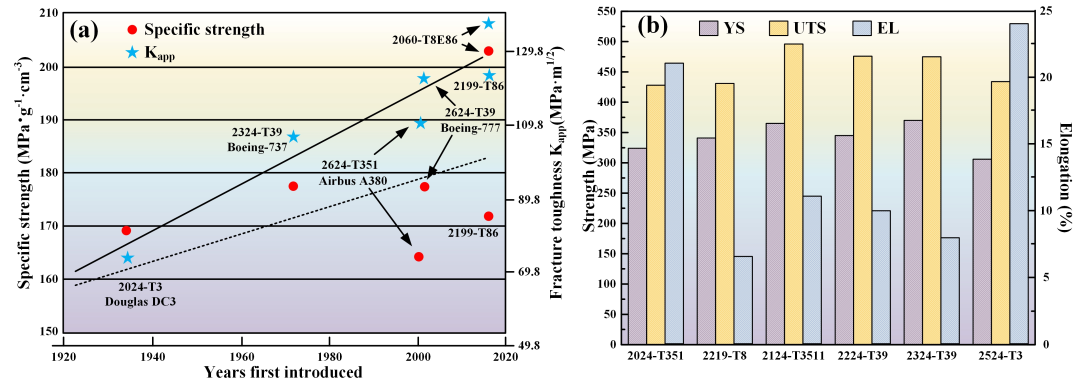

20世纪50年代,2xxx系列铝合金被纳入飞机机翼和尾翼结构的设计中,成为航空航天工业中常用的两大合金家族之一。常见的2xxx系列铝合金牌号有2017、2024、2219、2124、2224、2324、2424、2524等。其中,2017铝合金是第一个工业应用的2xxx系列铝合金。另外,2xxx系列铝合金的代表牌号2024铝合金,其主要成分为Cu、Mg、Mn,并含有微量的Fe、Si。2024铝合金主要用于机身、机翼、剪力杆、腹板等对强度要求较高的结构件。后来,美国又研制出Cu元素含量高、几乎不含Mg元素的2219铝合金。该合金不仅具有优良的可焊性,在低温和室温下具有良好的力学性能,而且在250~300℃的高温下仍能保持高而稳定的力学性能。在航空航天领域,常用于制造运载液氧、液氢等低温燃料的储罐,特别是火箭储罐。此外,由于Fe和Si杂质的存在,2024合金中容易形成较厚的脆性杂质相,显著影响了厚板的断裂韧性和短横向性能。因此,为了解决这一问题,从20世纪60年代到90年代末,美国和前苏联在2024合金的基础上,通过降低Fe和Si杂质含量和调整合金元素含量,开发了一系列高强韧的Al-Cu-Mg合金,如2124、2224、2324、2424和2524铝合金。高强度2124合金可用于制造整体式、大断面飞机主要承重结构和承压部件。此外,通过调整合金成分和热处理工艺,2224-T351和2324-T39合金的开发和使用在减轻飞机重量、提高飞机强度和韧性方面取得了重大突破。现在,2524合金取代了2024合金,成为波音777飞机的机身外壳。2524合金的疲劳试验表明,其疲劳强度占70%的屈服强度,而2024-T351合金的疲劳强度约为45%的屈服强度。图5a显示了近年来用于下翼盖的合金的演变。从图中可以看出,首次使用的合金为2024-T3,后来逐渐被2324-T39、2624-T351、2624-T39合金所取代,其中2624-T39合金的断裂韧性比2024-T3合金高约1.7倍。有趣的是,近年来含锂2xxx系列合金具有很大的发展潜力。新的2199和2060板合金正在逐步取代传统的2X24合金。与2024-T3相比,铝锂合金具有较大的16韧性的提高。例如,2060-T8E86合金的韧性比2024-T3合金高约2倍。图2b显示了上述常用合金的力学性能。

图2(a)飞机下翼罩合金的改进;(b)几种常见的2xxx系列铝合金的性能柱状图。

7xxx系铝合金:

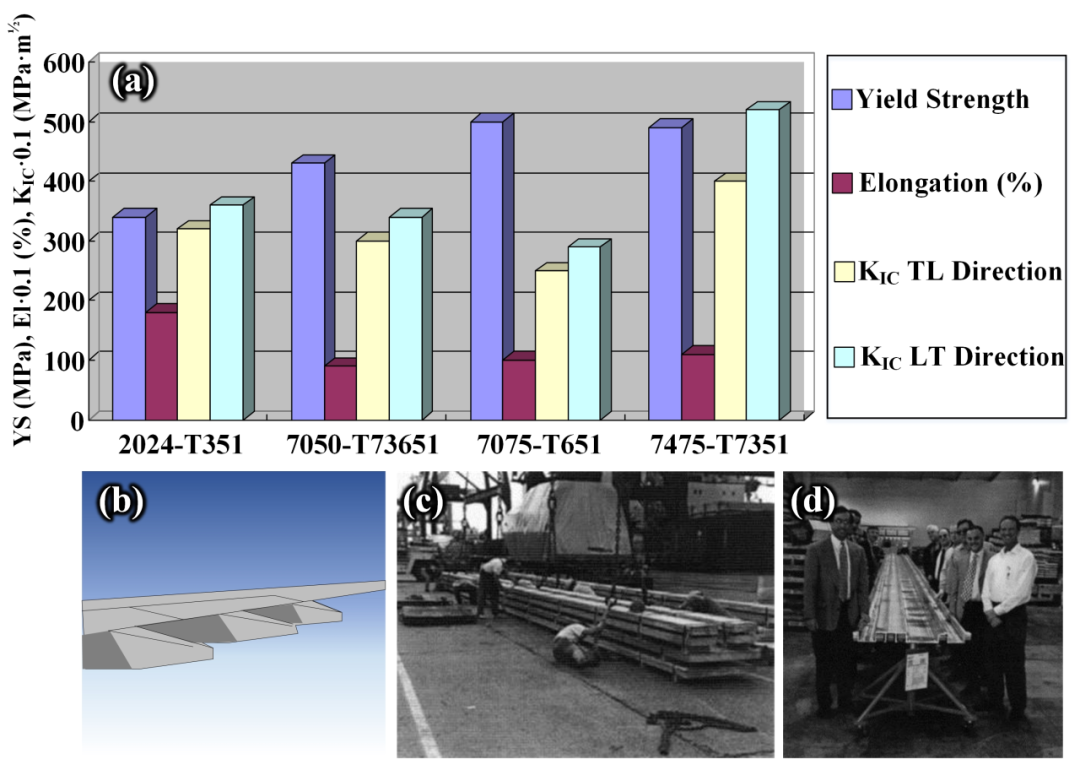

7xxx系列铝合金是一种以锌为主要合金元素,并含有部分Mg、Cu元素的可热处理铝合金。在铝合金中单独添加Zn对强度的影响非常有限,合金的应用受到应力腐蚀开裂的限制。在Al合金中同时加入Zn和Mg元素,形成时效硬化相MgZn2和Al2Mg3Zn3相,对合金的强化作用显著。此外,添加微量Cu可以显著提高时效初期的硬化速率和析出相密度,从而显著提高合金的强度。另外,在MgZn2相中引入Cu原子可以提高材料的抗应力腐蚀能力,减小晶界和晶粒之间的电位差,从而提高材料的抗晶间腐蚀能力。7xxx系列铝合金一般为超高强度铝合金,抗拉强度超过500MPa,也被称为超硬铝合金,是所有铝合金中强度最高的合金。图3(a)比较了几种7xxx系列铝合金与2xxx系列铝合金的性能。鉴于7xxx系列铝合金比2xxx系列具有更高的强度,7xxx系列铝合金通常用于对强度要求较高的部件,如上翼面、机身弦、框架等。图3(b-d)显示了几种7xxx系列合金在航空航天领域的一些应用。可以看出,7xxx系列铝合金主要用于一些承重结构。常用的7xxx系列铝合金牌号有7075、7475、7050、7150、7055、7085。其中,超高强度7075-T6铝合金在B-29轰炸机上的成功应用,是7xxx系列铝合金发展的第一个里程碑。然而,当飞机开始使用厚大断面结构时,7075-T6合金的损伤容限低,耐腐蚀性和断裂韧性差,限制了其在航空航天工业中的应用。因此,研究人员试图优化热处理工艺(开发了7075-T73,T76,T74,T651)并调整合金成分以提高合金性能。此外,通过降低硅和铁等杂质含量可以提高合金的性能,特别是断裂韧性。主要原因是Fe和Si杂质的存在,往往导致形成坚硬厚实的金属间化合物,容易出现微米级裂纹。1969年,美国铝业公司在7075合金的基础上,通过减少Si、Fe等杂质的量,开发出了一种高纯度、高强度的铝合金,称为7475合金。断裂韧性是7xxx系列铝合金中最高的。常用于飞机机身、翼蒙皮、机翼中央结构、翼梁、舱壁、挡板、直升机残舱板、起落架门等。起落架门等。后来,为了获得更好的综合性能,Alcoa用Zr代替Cr来细化晶粒,同时增加Cu元素的含量和Zn与Mg的质量比,在1971年研制成功7050合金。7050合金成功应用于F/A-18战斗机和波音777客机的压缩结构中。随后,1978年,美国铝业公司在7075合金的基础上,通过降低杂质(Fe,Si)的含量,使Zn,Mg,Cu合金元素的含量保持在7075成分范围的上限内,成功研制出7150合金。该合金主要用于波音757/767和空客A301等大型民用飞机的上翼结构。上世纪90年代,美国以7150合金为基础研制出7055,综合性能更好,用于波音777客机的上翼蒙皮和翼弦。2003年,美国铝业公司开发了新一代高强度7085铝合金。7085铝合金锌镁比高,具有较高的强度、塑性和良好的淬透性。目前,7085铝合金主要用于制造A380飞机整体大型结构的翼梁、肋等大型锻件,该结构长6.4m,宽1.9m,重3900kg。

图3(a)航空航天用不同铝合金的力学性能比较;(b)7075合金用于机翼;(c-d)楼板梁板和由楼板梁加工成的截面结构。

铝锂合金:

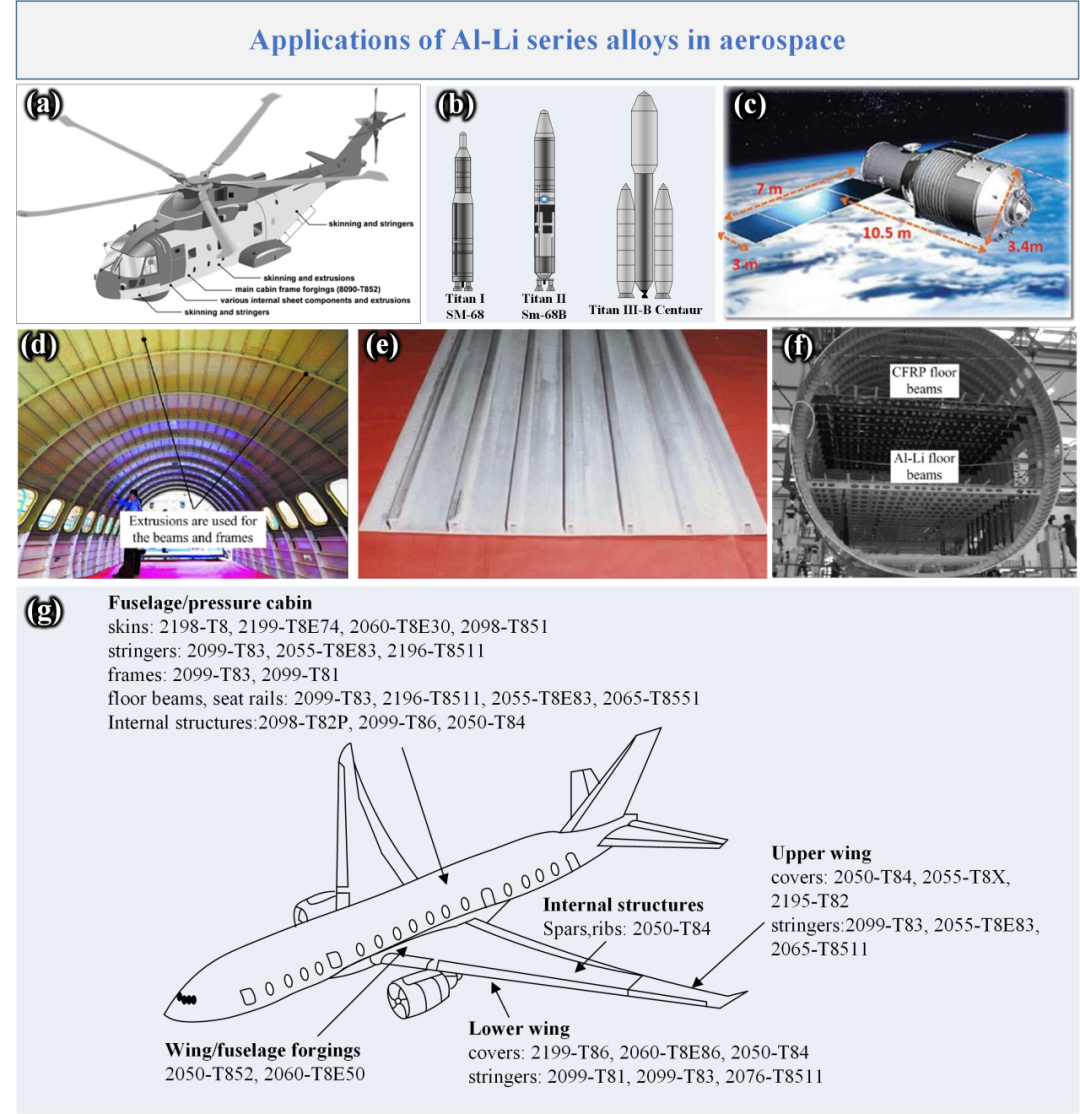

铝锂合金是在铝合金中加入锂而形成的一种可热处理的合金。铝锂合金按化学成分可分为2xxx系列、5xxx系列和8xxx系列铝合金。锂的密度只有0.53 g/cm3,使其成为自然界中最轻的金属元素,并使铝锂基合金成为最轻的铝基合金。采用铝锂合金代替传统铝合金,可使结构重量减轻10%-20%。当添加1 wt.%的Li时,铝合金的密度降低了3%,杨氏模量也提高了6%。此外,添加Li可以在合金基体中形成Al3Li、AlxCuLi和AlMgLi强化相,可以显著强化合金。第一代铝锂合金是在20世纪50年代由美国铝业公司开发的,代表牌号为2020,用于RA-5C预警机和海军A3J侦察机的机翼。但由于其耐热性差、塑性韧性差、缺口敏感性高,在航空领域尚未得到推广。20世纪70年代至80年代,能源危机的发生促进了第二代铝锂合金的发展。具有代表性的牌号有1420、2090、8090、2091等,广泛应用于航空航天和军事领域。例如,俄罗斯研制的1420合金广泛应用于米格-29的机身、油箱、机舱以及苏-27、苏-35、苏-37、A-124、雅克-36等军用飞机以及一些远程导弹战斗部的壳体。美国铝业公司开发的2090合金用于F-18飞机的探测器盖,以及EH101、EF2000、阵风、雅克等飞机。由欧洲铝协会开发的8090合金用于AgustaWestland EH101直升机的弦、机身蒙皮和框架(图7a),美国F-15飞机的机翼蒙皮,幻影战斗机的机身结构和弦以及欧洲实验战斗机FEA2000和泰坦火箭(图4b)。法国Pechiney公司开发的2091-T8X Al-Li合金可以替代2024-T3合金。然而,由于锂含量高(22 wt.%),这一代铝合金仍有许多缺点,如各向异性大,韧性和可焊性差。后来研究人员发现加入Ti能够使铝合金的晶粒得到较大细化。加入Mg元素促进Cu原子的运动,诱导析出相(T1-Al2CuLi,θ′-Al2Cu)的成核。加入Zn具有固溶强化和时效强化的作用,同时提高Al-Li合金的耐腐蚀性。添加Zr和Mn元素可以达到控制再结晶和织构的目的。此外,Ag、Fe、Si、Na和K元素也参与了Al-Li合金的性能改善。

因此,在上述对铝锂合金合金化研究的基础上,第三代铝锂合金应运而生。与第二代相比,第三代具有更复杂和优化的化学成分和更低的锂含量(0.75 wt.%-1.8 wt.%)。在性能方面,该合金具有低各向异性、优良的耐蚀性、可焊性、抗疲劳性以及强度与韧性的协调性。代表牌号有2195、2196、2297、2397、2198、2099、2199、2050、2060、2055等。第三代铝锂合金在航空航天领域的应用更为广泛。例如,1994年,美国洛克希德·马丁公司为解决奋进号航天飞机外储箱超重问题,研制了一种新的2195合金,取代原有的2219合金,使飞机的运载能力提高了3.4 t。后来,2195板也被用于制造超轻型燃料箱,用于发现号航天飞机。A380-800型飞机主客舱横梁采用2196合金锻件。2297和2397合金被用于洛克希德·马丁公司的F-16舱壁和军用飞机的其他部件。2198合金板用于形成猎鹰9号火箭的燃料箱。2099和2199合金广泛应用于A380、A350和波音787等客机;例如2099结构件常用于机身、楼板梁、座轨,2199常用于机身蒙皮等。机身、地板梁、座椅导轨、2199常用于机身蒙皮等。2050大板被用作机身壁板的组成部分。2011年和2012年开发的2060和2055合金通常用于机身和上下翼结构。此外,俄罗斯还研制了1450、1460、1464、1469、1420和1421合金。1460铝锂合金可用于制造能源运载火箭的低温储罐。中国还成功地将铝锂合金用于“天宫一号”飞船(图4c)和C919客机(图4d-e)的资源模块和太阳能电池翼。此外,图4f-g显示了Al-Li合金在空客A380上的典型应用。随着铝锂合金的发展和成形技术的日益成熟,铝锂合金在航天工业中的应用尤为突出。

图4 Al-Li合金在Agusta-Westland EH101直升机上的应用;(b)土卫六火箭;(c)“天宫一号”资源舱和太阳能电池翼。(d)C919机身梁架用2099和2196合金挤压型材;(e)航天飞机外燃料箱用2090合金挤压加筋板;(f)A380楼板梁;(g)第三代铝锂合金在运输机上的应用。

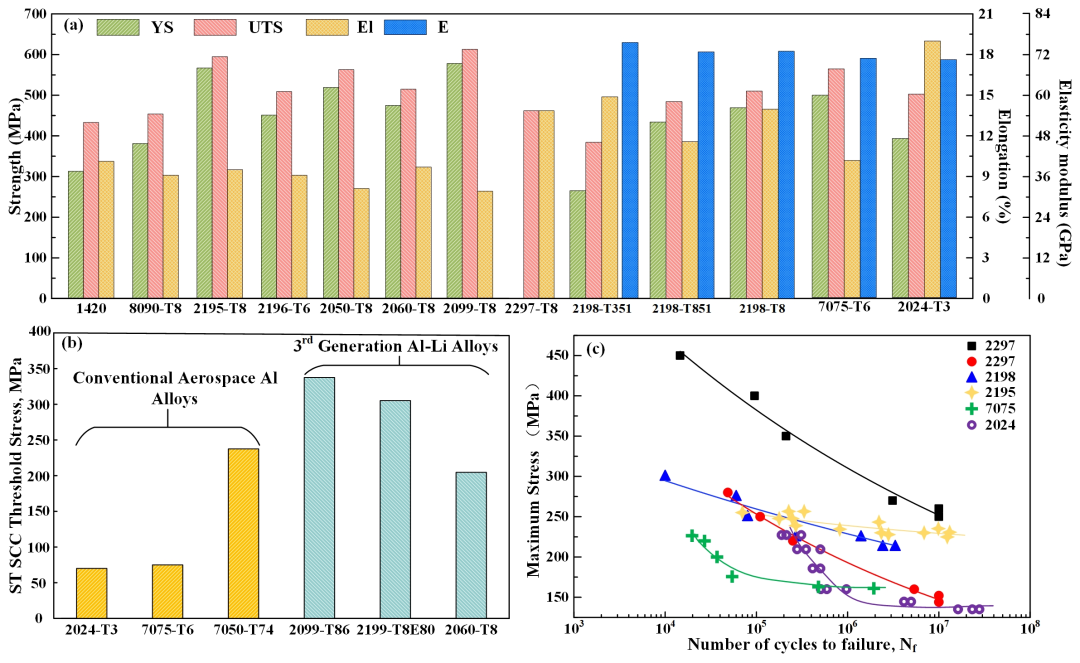

Al-Li合金的拉伸性能、耐腐蚀性能和抗疲劳性能如图8所示。从图5a可以看出,第三代Al-Li合金的拉伸性能优于前两代合金。此外,它们具有与2xxx和7xxx系列合金相当甚至更高的强度,弹性模量(E),以及更高的耐腐蚀性(图5b)。图5c可以看出Al-Li合金表现出优异的抗疲劳性能,特别是2297合金在高应力条件下具有较高的循环次数,其疲劳寿命可达250 MPa。

图5(a)Al-Li、2xxx和7xxx系列铝合金拉伸性能对比;(b)Al-li合金与2xxx、7xxx系列铝合金的耐蚀性比较;(c)几种Al-Li、2xxx系列和7xxx系列合金的S-N曲线。

1.3 颗粒增强铝基复合材料

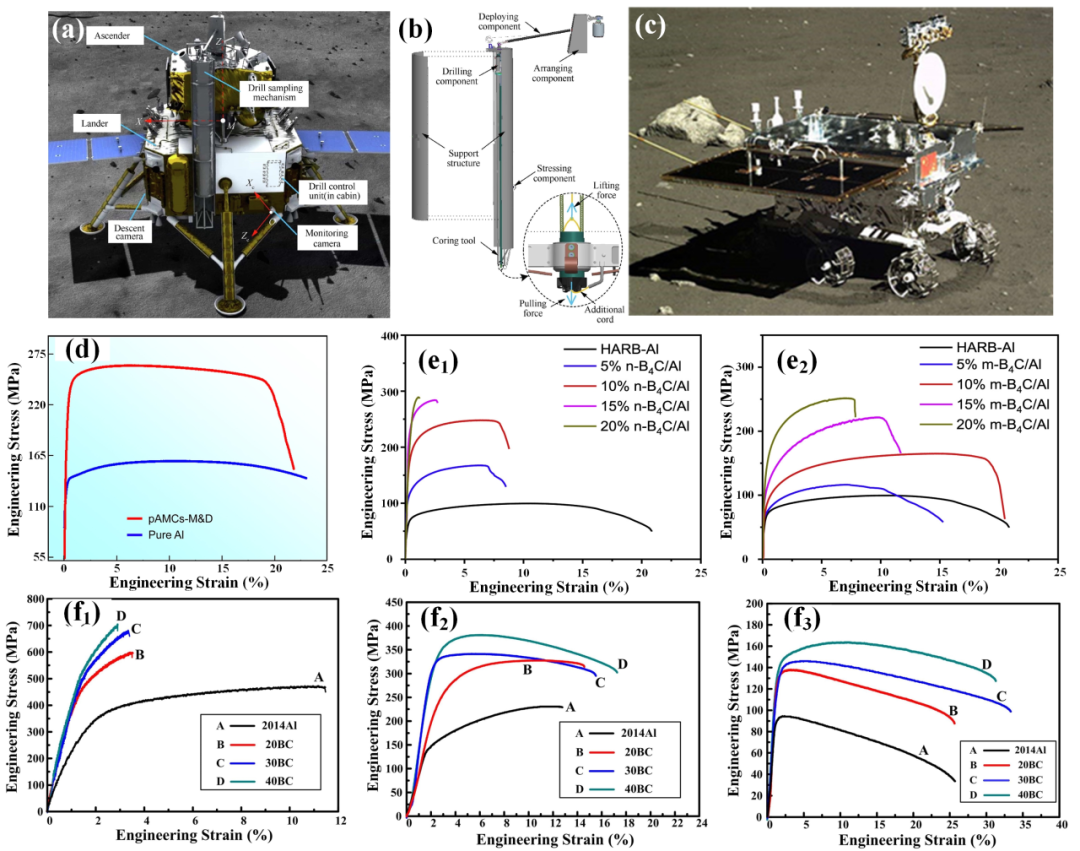

颗粒增强铝基复合材料(AMCs)由于其重量轻、密度低、热膨胀系数低、耐磨性和抗疲劳性优异、制备工艺简单、成本低等优点,在航空航天结构件中的应用越来越广泛,包括飞机机翼、发动机整流罩、火箭发动机铸件、天线罩等。同时,由于重量轻,耐高温和韧性的特点,AMCs适合在极端环境中使用。典型的应用包括中国嫦娥五号探测器上的钻杆样品(图9a-b)和玉兔二号月球车的轮爪(图6c),两者都是由碳化硅(SiC)颗粒增强的。由于缺乏稳定的大气层和磁场,月球表面长期受到高能粒子和太阳风的困扰。因此,化学反应和同位素变化在月球土壤中不断发生。“嫦娥五号”钻杆采用碳化硅颗粒增强铝基复合材料制成,具有优异的耐腐蚀性能、优异的刚度和耐磨性以及耐低温性能,克服了复杂的月球土壤成分。此外,月球日温度偏差约为127℃~183℃,具有高尺寸稳定性和高弹性模量的SiC颗粒增强AMCs能够承受月球表面高低温交替环境而不变形。因此,SiC颗粒增强的AMCs在保持和提高普通铝合金综合性能的同时,具有优异的高刚性、高强、低热膨胀性能。此外,氧化膜对钻杆表面具有一定的保护作用,这些条件使钻杆能够满足月球恶劣环境的要求。此外,FesO-SiC纳米颗粒的加入可以增强合金的软磁性能,FesO-SiC纳米颗粒增强的AMC被广泛应用于Al磁性应用环境所需的航空航天领域。

图6 Al基复合材料典型应用:(a-b)嫦娥五号和嫦娥五号钻杆;(c)玉兔2号月球车;(d)双结构Al3Ti颗粒增强铝基复合材料的拉伸性能;(e1-e2)不同质量分数n-B4C/Al和m-B4C/Al增强铝基复合材料的拉伸性能;TiCx-TiB2增强2014铝合金在(f1)298 K、(f2)493K和(f3)573K下的拉伸性能。

02 先进铝合金成形和加工方法的特点和航空航天应用的可能性

目前,航空航天铝合金仍处于开发阶段。许多研究人员对新的成形和加工方法进行了大量的研究,如增材制造(AM)、快速凝固(RS)、剧烈塑性变形(SPD)和粉末冶金(PM)。

2.1增材制造

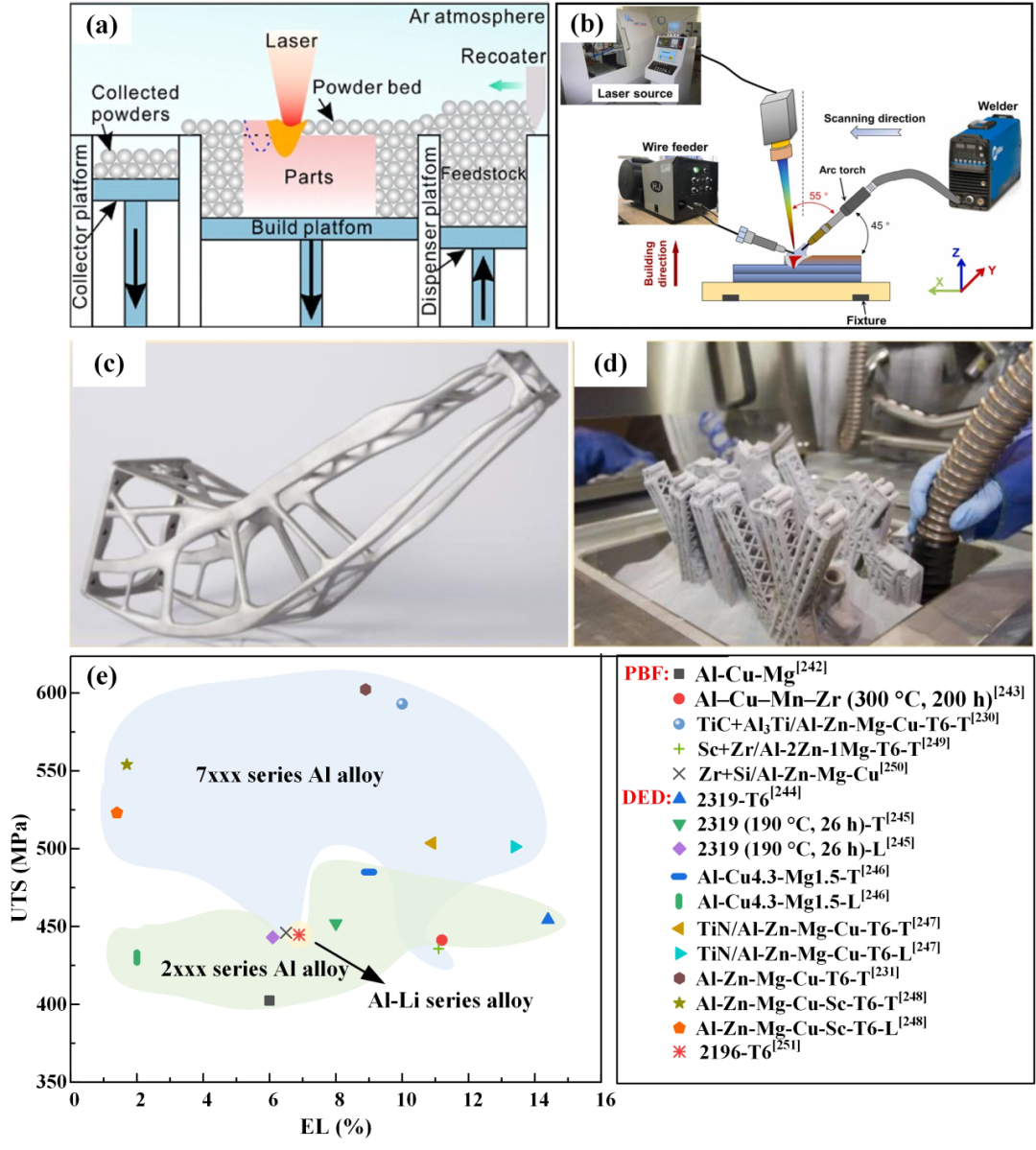

增材制造,又称3D打印,是以金属粉末或线材为原料,以计算机三维数据模型为基础,以激光、电子束、电弧和等离子束为工具,在软件和数控系统的控制下,逐层熔化材料的一种新技术36层来生产高性能结构。这种方法可以提高设计的灵活性,从而实现零件成形后很少或不需要加工的复杂几何结构。最常用的金属增材制造技术包括粉末床熔融(PBF)和直接能量沉积(DED)(图7a-b)。首先,PBF包括将特定厚度的金属粉末铺在机器的建筑板上,然后使用激光或电子束作为热源选择性地熔化或烧结在粉末层内所需的区域。它主要包括直接金属激光烧结(DMLS)、选择性激光熔化(SLM)和电子束熔化(EBM)。DMLS不是将粉末熔化,而是将粉末加热到可以在分子水平上融合在一起的程度。而SLM则使用激光实现金属粉末的完全熔化,从而得到均匀的零件。EBM使用高能光束或电子来启动金属粉末颗粒之间的熔化,并且具有更高的构建速率。DED是指在粉末或电线沉积时通过熔化来制造零件。主要包括激光工程净成形(LENS)和丝弧增材制造(WAAM)两种方法。主要的LENS装置是由激光头、粉末分布喷嘴和惰性气体管组成的沉积头。高能激光束聚焦在金属基体上形成熔池。同时,粉末从配粉喷嘴喷出,同步送入熔池快速熔化凝固。这种方法也被称为激光固体成形(LSF),激光金属沉积(LMD)或直接金属沉积(DMD)。WAAM采用电弧作为热源,电弧在基材熔化时以珠状挤压到基材上。当珠子粘在一起时,它们形成一层金属材料,这个过程不断重复,直到完成。对于金属部件的增材制造,WAAM具有测量精度高、沉积效率高等优点,是生产大型铝合金的有效途径。

近年来,随着增材制造技术的快速发展及其在质量、性能、效率和成本等方面的优势,这一新兴制造技术已被引入航空航天等领域。然而,由于某些特殊的物理性质,铝合金的增材制造受到了限制。首先,铝合金通常对激光波长具有较高的反射率,这使得金属粉末无法吸收足够的激光能量,导致熔化不足,熔体润湿性差。并最终导致增材制造后合金密度低、性能差。其次,某些硬化合金,如7xxx系列铝合金,含有Zn等挥发性强的元素,会引起熔池湍流、飞溅和气孔,导致合金的可熔性差。第三,蒸汽压与Al相差很大的元素,如Mg和Li在真空条件下会汽化,导致单质燃烧。第四,AM合金容易形成柱状晶粒,导致组织和性能的各向异性严重。尽管存在上述问题,铝合金增材制造技术仍因其显著的经济优势而成为研究的热点。目前,增材制造中使用的主要铝合金是Al-Si合金,其中流动性好的AlSi10Mg和AlSi12已被广泛研究。图7c为用AISi10Mg合金AM法制备的卫星天线支架。然而,由于Al-Si合金铸造铝合金的材料性质,虽然采用优化后的激光增材制造工艺进行制备,但UTS难以超过400MPa,这限制了其在航空航天等领域对性能要求较高的承载部件中的应用。为了进一步获得更高的力学性能,近年来许多研究人员加快了研究开发的步伐,大量的高强度铝合金如专用于增材制造的2xxx系列、7xxx系列合金以及其他铝合金相继问世。空中客车公司开发了世界上第一种用于航空铝合金零件增材制造的特殊添加剂高强度铝合金粉末材料Scalmalloy(图7d),其室温抗拉强度为520MPa,已应用于A320飞机客舱结构件的增材制造。休斯研究实验室(HRL)开发的用于3D打印的7A77.60L铝合金强度超过600MPa,是第一个可用于AM的锻造等高强度铝合金。美国宇航局的马歇尔太空飞行中心已经开始将这种材料应用于大规模的航空航天部件生产。据悉,中国中车工业研究院设计研发的新型3d打印高强度铝合金突破了空客公司的专利限制,稳定抗拉强度达560MPa以上,明显优于空客公司Scalmalloy铝合金粉末的打印性能。可以满足轨道交通装备、航空航天等高端制造零部件的3D打印需求。

图7(a)LPBF和(b)WAAM过程示意图;(c)采用AISi10Mg合金增材制造制备的卫星天线支架;(d)鳞状合金飞机舱壁;(e)增材制造制备的2xxx、7xxx和Al-Li系合金的拉伸性能比较。

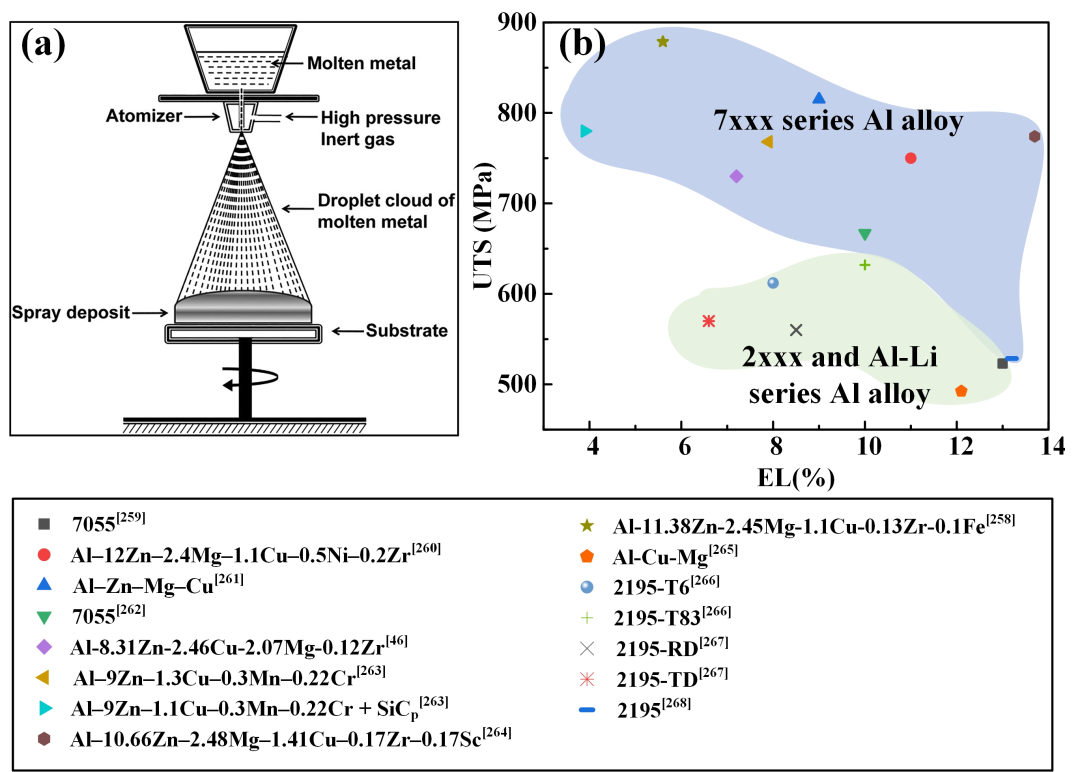

2.2快速凝固

快速凝固或亚快速凝固(SRS)技术是指凝固速度远高于常规铸造的凝固过程。该技术可以提高合金的固溶度,细化组织,减少偏析,形成亚稳相。双辊铸造(TRC)和喷射成形(SP)是两种重要的RS技术。SP技术是将金属液体经惰性气体雾化后沉积在衬底上形成特定形状的沉积毛坯的工艺,近年来该技术已被用于7055等多种铝合金的生产(图8a)。该技术的创新之处在于降低了氧化物含量,解决了宏观偏析、微观组织粗化、开裂等凝固问题。此外,喷涂制备的合金经过均质化处理后可以溶解更多的溶质元素。图8总结了一些铝合金的SP拉伸性能。通过对比上述铝合金型材或板材的性能,可以看出SP生产的铝合金性能要好得多。因此,SP技术在航天铝合金的应用中具有非常重要的价值。

图8(a)喷射成型工艺示意图和(b)部分2xxx、7xxx和Al-Li系合金的拉伸性能。

2.3大塑性变形

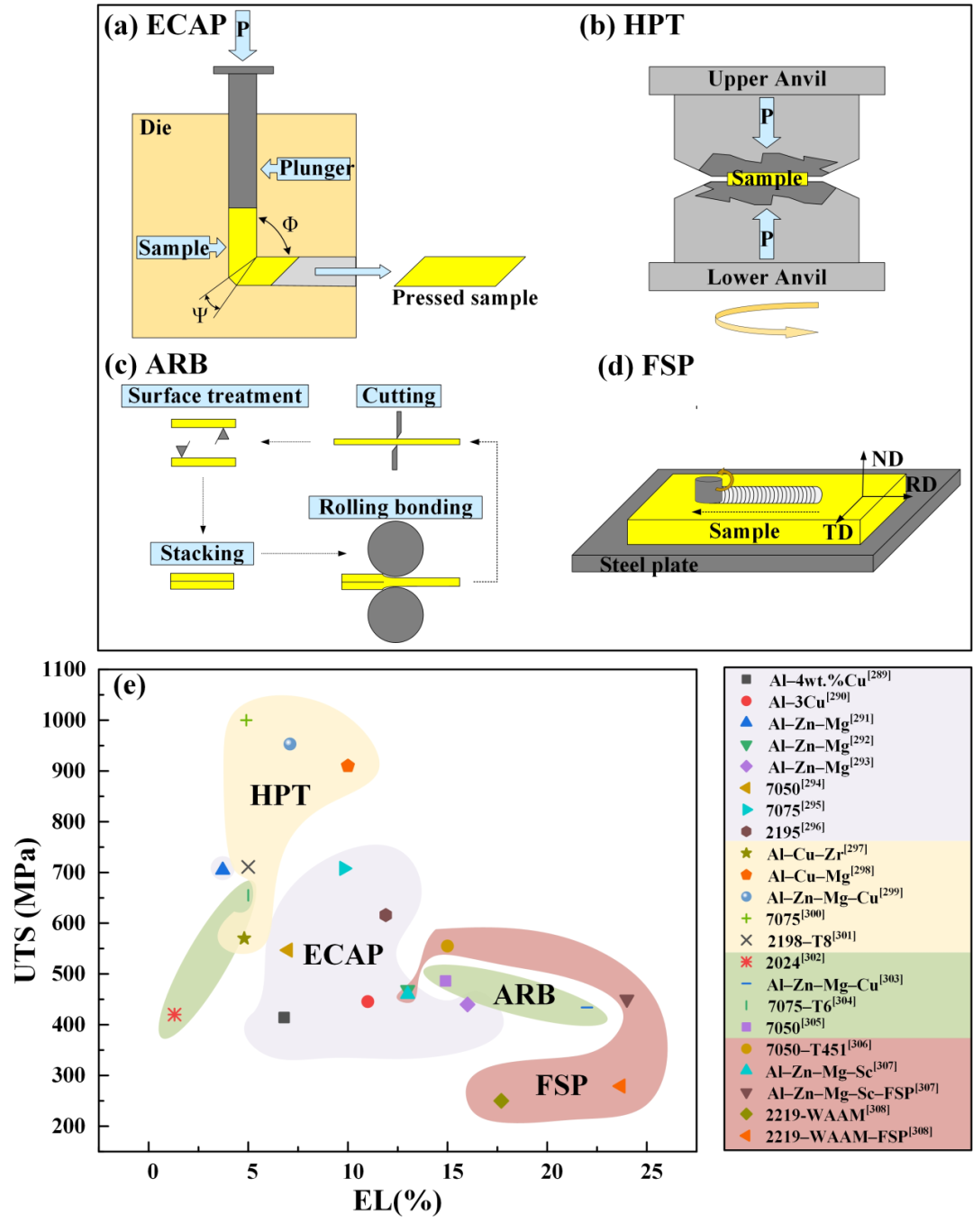

除了合金的成形过程外,机械加工技术对提高合金的性能和调整合金的显微组织也起着非常重要的作用合金。近年来,大塑性变形(SPD)技术作为一种新的处理策略,可以实现晶粒细化,获得超细晶粒(UFG),具有显著的性能增强潜力。在SPD过程中,晶粒细化和位错强化同时发生,这是SPD强化的主要机制。到目前为止,研究人员已经提出了许多不同的SPD强化铝合金的方法,包括等通道角压(ECAP)、高压扭转(HPT)、累积叠轧(ARB)、搅拌摩擦处理(FSP)等。以上四种大塑性变形方法示意图如图9所示。ECAP的主要原理是将样品压入具有两个相等截面的模具中。在外荷载作用下,试样通过纯剪切实现较大的塑性变形。动态应变时效。HPT方法是一种特殊的塑性变形过程,通过主动摩擦在可变形体的横截面上施加扭矩,同时在可变形体的高度方向施加压力。在高温高压变形过程中,合金中引入了高密度位错。这些位错相互缠绕并积聚形成一个边界。位错密度较低的区域被分开形成位错胞。随着应变的增大,相邻位错胞的取向差增大,形成超细晶粒。研究表明,高温高压热处理在强化合金中起着非常重要的作用。ARB技术克服了ECAP和HPT生产率低、工件尺寸小的局限性。将一块金属片切成大小相同的两半,然后将两半卷在一起,使金属片恢复到原来的厚度。在叠放板材之前,接触面需要进行脱脂和钢丝刷。这一系列的操作(滚动,切割,刷刷和堆积)是重复的,因此最终在板材上积累了很大的应变,从而产生了UFG金属材料。该技术在标准轧机上易于实现,具有良好的工业应用前景。FSP是一种通过机械搅拌和摩擦热对合金进行动态再结晶(DRX)的技术,以产生具有高比例HAGB的等轴细晶组织。这是一种有价值的方法,可以在保证高强度的同时大大提高延性,解决传统的强度-延性权衡问题。

图9四种大塑性变形方法示意图:(a)ECAP,(b)HPT,(c)ARB,(d)FSP;(e)一些2xxx、7xxx和Al-Li系列合金的拉伸性能。

2.4粉末冶金

粉末冶金是以金属粉末(或金属粉末与非金属粉末的混合物)为原料,通过成形和烧结,制造金属材料、复合材料和各类产品的一门先进技术。其过程包括粉末混合、压实和烧结。与传统搅拌铸造工艺相比,具有制造工序少、材料利用率高、尺寸精度高等优点。此外,PM技术可以增加合金元素的过饱和,细化组织,消除合金的偏析。因此,粉末冶金是一项具有广阔工业应用前景的技术。然而,粉末冶金制备的铝合金也存在一些问题。由于合金内部的气孔不能消除,产品通常表现出较差的机械性能。为了解决上述问题,研究人员提出了添加合金元素和塑性变形的方法,如挤压、锻造、轧制等。

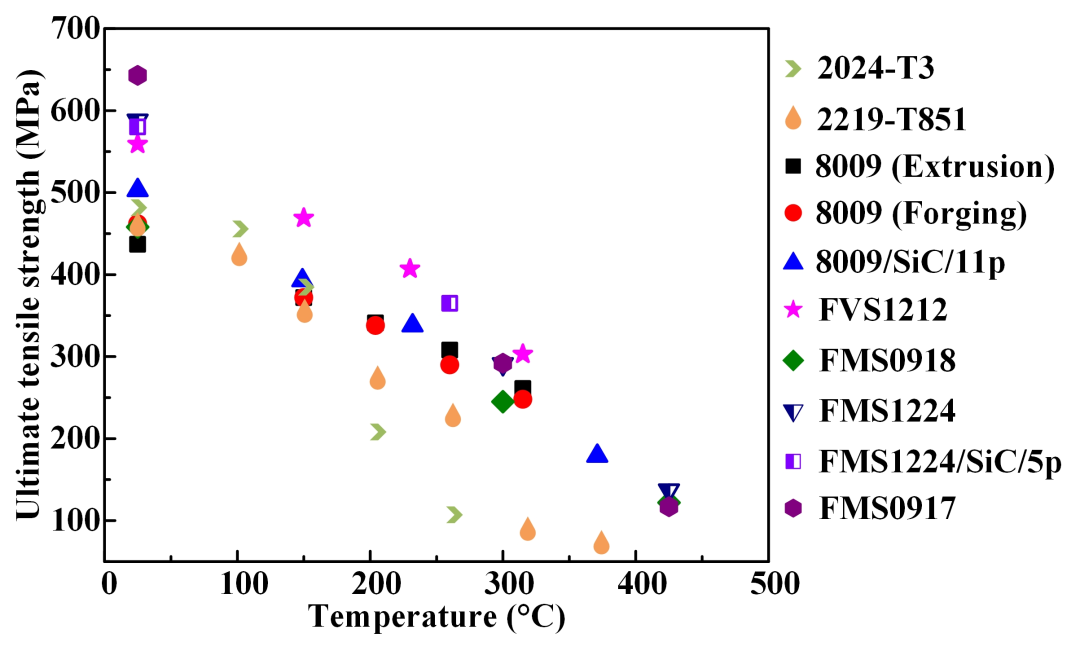

最重要的是,除了添加微量合金元素的方法外,许多研究者还通过添加含量较高的过渡金属元素(如Fe、V、Cr、Co等)开发了一些PM高温合金,如Al-Fe-Ce、Al-Fe-V-Si、Al-Fe-Mo-Si、Al-Ti-Fe等。这些合金具有较低的析出粗化率和较高的高温强度,有可能在150-350°C的温度范围内取代钛合金和钢用于航空航天应用。Al-Fe-V-Si和Al-Fe-Mo-Si合金是PM高温合金的代表。对比2024和2219等传统铝合金,Al-Fe-V-Si和Al-Fe-Mo-Si高温铝合金在200-400℃时具有更高的抗拉强度(图10)。

图10 RS/PM高温铝合金与部分传统铝合金抗拉强度随温度变化的对比。

【主要结论】

航空铝合金的发展主要集中在轻量化和提高强度、塑性、耐腐蚀、抗疲劳等综合性能上。具体的发展方向包括以下几个方面。首先,通过调整合金成分和开发新的热处理方法,对析出相的类型、数量、形态和分布进行设计,以获得满足不同领域和复杂环境需要的性能要求的铝合金。其次,可以开发颗粒增强的铝基复合材料和由微量颗粒调控的铝合金,以实现铝合金更好的性能和轻量化要求。此外,未来的航空航天工业将越来越依赖先进的制造技术来提高生产效率和产品质量。因此,迫切需要发展增材制造、超塑性成形、快速或亚快速凝固等先进的铝合金加工制造工艺。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |