| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

一、锂电铝箔:正极集流体,关键电池材料

(一)铝箔:应用广泛的薄化铝加工产品

铝箔是铝锭通过压延变形得到的薄化产品,性能优异应用领域广泛。铝加工制造行业主要产品为铝型材和铝板带箔,铝板带箔是铝锭通过轧制(压延变形)得到的薄化产品,根据产品厚度可分为铝板带(>0.2mm)和铝箔(<0.2mm)。铝箔具备优异的防潮、气密、导电等性能,广泛应用于绿色包装、家用、家电、锂电、交通、建筑装饰等多个领域。

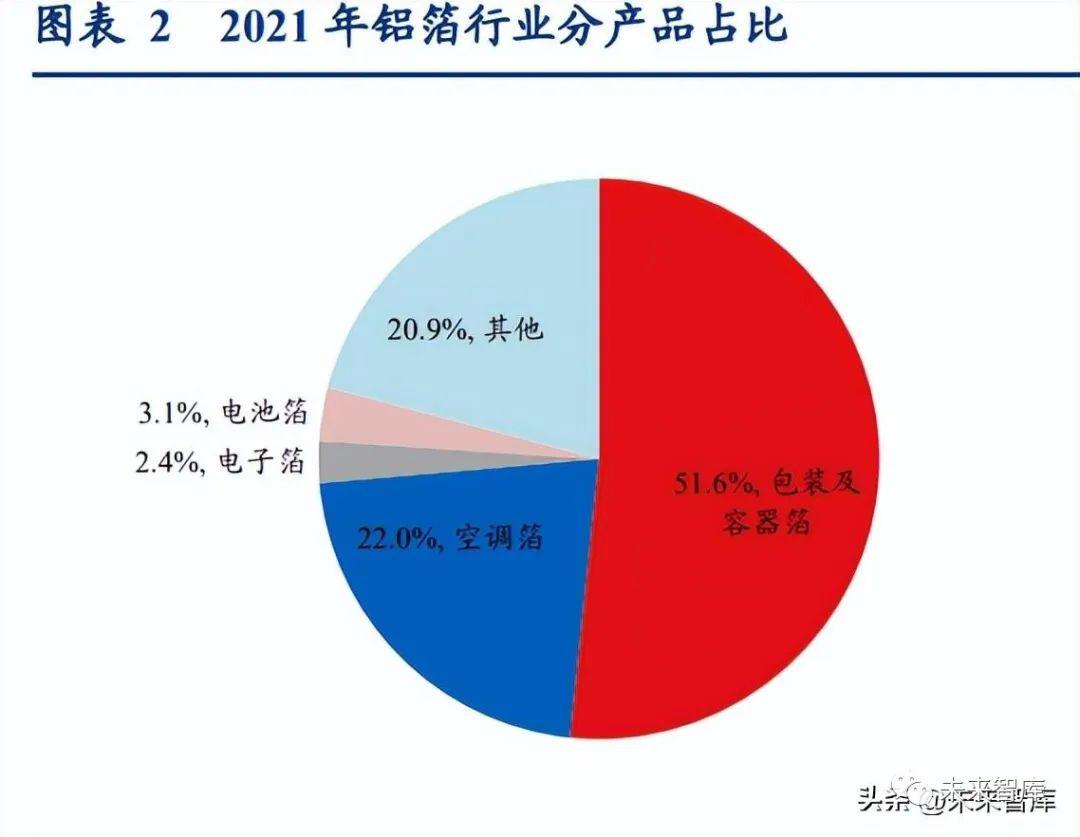

包装及容器箔占主要市场,电池箔规模小但增速领先。铝箔按下游应用领域可分为包装箔及容器箔、空调箔、电子箔、电池箔等,其中包装及容器箔、空调箔占据铝箔主要市场,2021合计占铝箔总产量73.6%,电池箔仅占3.08%。在新能源需求拉动下,电池箔增速远超行业增速,2019-2021年复合增长率达52.75%,铝箔行业2021年增速仅为9.64%。

(二)电池铝箔:性能优、成本低廉,用作锂电池正极集流体

作为锂电池电极结构的重要部分,集流体起到活性物质载体和汇集传输电流的作用。因此,理想的集流体应满足高电导率、高稳定性、结核性强、成本低廉、柔韧轻薄的条件。铝箔用作正极集流体,铜箔用作负极集流体。铝具有资源丰富、廉价易得、延展性好的特点,但铝在负极一定条件下会与锂离子发生合金化反应,而铜在正极会发生氧化,因此通常将铝箔作为正极集流体,铜箔作为负极集流体。

(三)制造工艺:电池箔企业多选择铸轧工艺

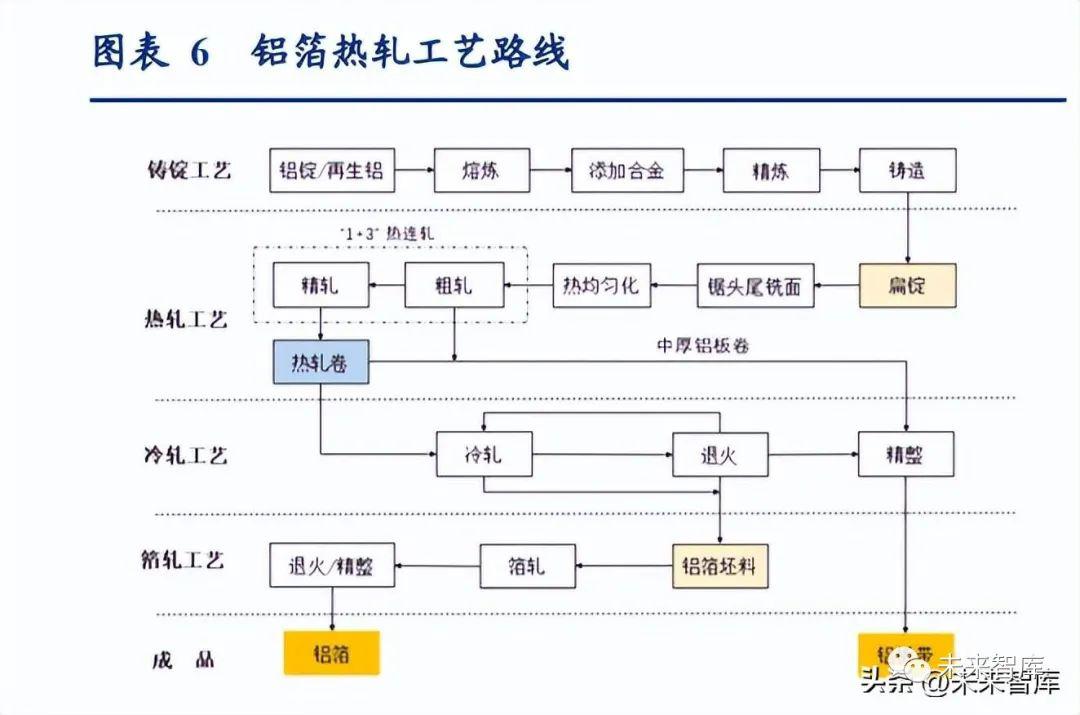

锂电铝箔主流制造工艺路线有热轧和铸轧。热轧是在再结晶温度以上进行,铸轧也称无锭形轧制,是铸造与轧制联合的成形方法。相比之下铸轧节省了铸造、热均匀化等环节。

热轧工艺产品质量高,铸轧工艺成本占优。铸轧产品板材表面条纹加剧且具备更大的晶粒度,硬度、表面质量、均匀度等性能不及热轧产品;而热轧需要投入投资相对较高的加热炉与热轧机,工艺流程较长,能源消耗较大,产品成本较高。

多数电池箔企业选择铸轧工艺。由于电池箔更看重高抗拉强度和高延展性,而铸轧工艺足够达到电池箔的生产标准,凭借较大的成本优势,铸轧成为行业内大多数电池箔厂商的选择。永杰新材选择热轧工艺,其中永杰新材4.5万吨项目包含电池箔、结构件、铝塑膜,选择热轧工艺可满足结构件的加工和安全要求。除永杰新材外鼎胜新材、万顺新材等企业均选择铸轧工艺。

(四)定价模式:“铝锭价+加工费”,铝价波动风险基本可向下游传导

“铝锭价+加工费”定价模式,厂商仅需承担库存的价格变动风险。铝板带箔原材料主要为铝锭或铝坯料。铝锭规格固定,长江有色A00铝锭纯度不低于99%;铝坯料是对铝锭的初步加工,添加合金并加工为热轧卷或铸轧卷。原材料铝锭采购价格通常参考到货当日或当月长江现货铝锭价格均价确定,加工费为铝箔厂商实际收入;如果公司选择外采铝坯料,则铝坯料采购价格通常参考发货当月或者发货前的长江现货铝锭价格均价,再加上坯料环节加工费确定铝箔加工费。在铝锭价+加工费的定价模式下,由于原材料为供应充足的大宗商品,铝箔加工企业的库存规模较低,大部分原材料成本波动可向下游传导。直接材料是主要成本,非铝成本主要是燃料动力、制造费用和人工。以鼎胜新材为例,材料铝锭及铝坯料占总成本88.4%,扣除直接材料后直接人工、燃料及动力、制造费用分别占剩余部分22.3%、39.9%、37.8%。

二、需求:受益钠电、复合铝箔冲击有限,电池铝箔需求增长明确

(一)钠离子电池:产业化提速,钠电铝箔单耗将提升一倍

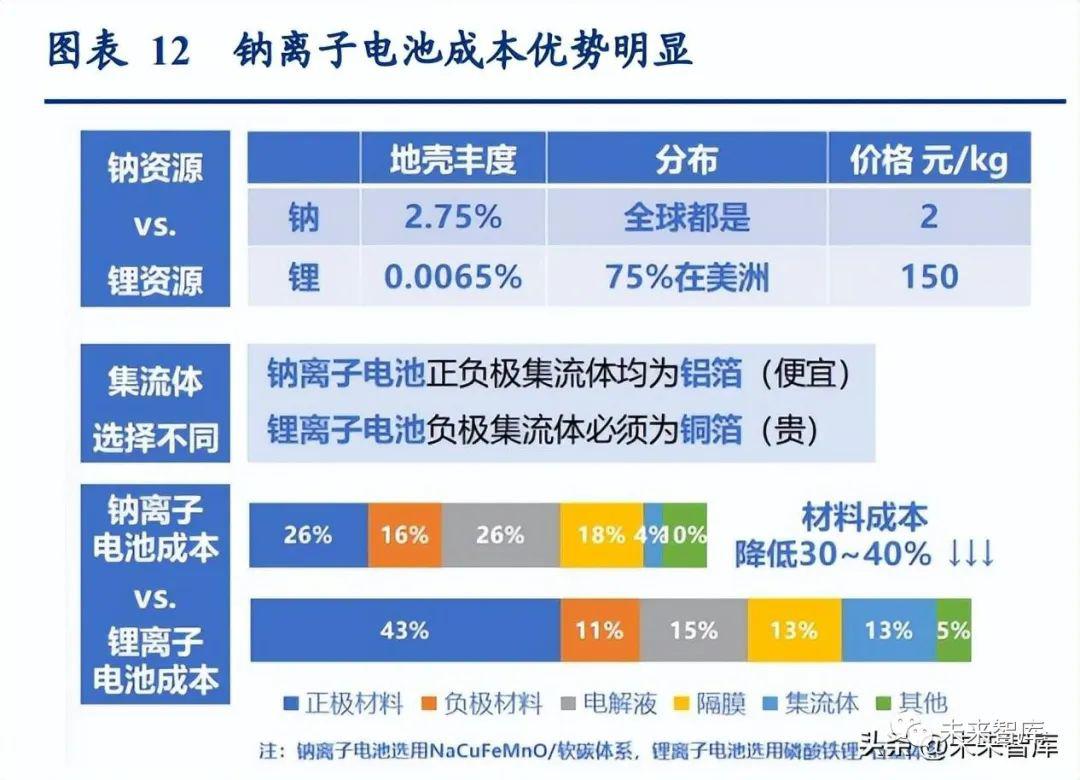

钠离子电池材料体系有所变化,负极集流体铝箔可以替代铜箔。在原理上,钠离子电池体系仍是“摇椅模型”,与锂离子电池体系类似;但因为Li+与Na+的性质的异同导致钠离子电池在材料体系选择存在一定异同。由于铝箔成本与质量优势明显,且铝和钠在负极低电位不会发生合金化反应,钠电池正负极集流体全部使用铝箔。而同时考虑到负极集流体需求量比正极略高且钠离子电池能量密度相对较低,钠离子电池铝箔需求量将是锂电池的两倍以上。

相较磷酸铁锂电池,钠离子电池兼具低成本、快充性能、高低温性能、安全性优势。成本方面,钠资源价格显著低于锂,据中科海钠介绍,钠资源地壳含量丰富,占2.75%,锂资源仅占0.0065%。价格上锂资源价格是钠的75倍。电池成本上,钠离子电池相比锂离子电池,材料成本降低30%-40%。快充性能方面,钠离子电解液具有比锂盐电解液更高的离子电导率,快充性能好。低温性能方面,钠离子电池可以在-40℃到80℃的温度区间正常工作,-20℃的环境下容量保持率接近90%,高低温性能优于其他二次电池。安全性方面,钠离子电池的内阻比锂离子电池高,在短路的情况下瞬时发热量少,温升较低,热失控温度高于锂电池,具备更高的安全性。

钠电池在储能领域优势明显,在动力电池领域有望优势互补。锂离子与钠离子不同的元素特点决定了钠离子能量密度上限将低于锂离子电池。目前锂电池中磷酸铁锂电池能量密度为120Wh/kg至200Wh/kg,三元锂电池的电芯单体能量密度能达到200Wh/kg至350Wh/kg。而钠电池的电芯能量密度为100Wh/kg至160Wh/kg。因此在动力电池领域,同样重量钠离子电池提供的续航里程低于锂离子电池,钠离子电池无法完全取代锂离子电池,钠离子电池与锂离子电池有望发挥互补优势,目前宁德时代开发了AB电池系统解决方案,发布锂钠混搭电池包,弥补了钠离子电池现阶段能量密度短板,也发挥了它高功率、低温性能好的优势。而在储能、基站等对能量密度相对不敏感的固定式场景,钠离子电池优势明显。

电池铝箔有望受益钠离子电池产业化提速。2022年9月30日,华阳股份首批量产1GWh钠离子电芯生产线在山西阳泉正式投运,10月27日传艺科技200MWh钠离子电池中试线投产,中科海钠2021年已投运1MWh钠离子电池储能系统,此外规划5GWh钠离子电池规模化产线,一期1GWh已投产。各电池厂纷纷加速布局钠离子电池,依据各公司规划,2023年众钠能源、维科技术、传艺科技等多家电池厂将建成新产能。

(二)复合铝箔:商业化价值比复合铜箔低,对传统电池铝箔冲击有限

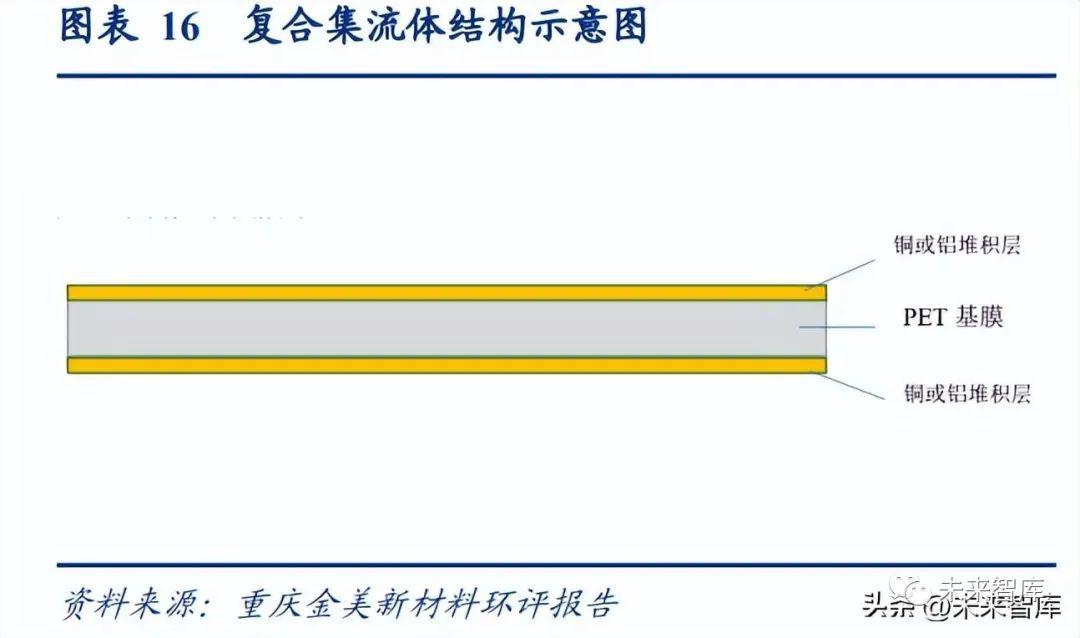

复合集流体类似“三明治”结构,中间为基膜(PP、PET、PI等高分子材料),外两层为镀铜或铝膜。以重庆金美科技为例,其复合铝箔产品厚度8μm,其中基材PET约为6μm,双面铝镀层约各为1.2μm;其复合铜箔产品厚度6μm,其中基材PET约为4μm,双面铜镀层约各为1μm。

复合集流体相比传统压延铝箔主要优势在于提高安全性、提高能量密度和降低原材料成本:高安全性。复合集流体在受到穿刺时产生的毛刺尺寸小,并且因为高分子材料层会发生断路效应,可控制短路电流不增大,以有效控制电池热失控乃至爆炸起火。

降低原材料成本、提高能量密度。基膜的高分子材料密度小,质量轻,通常价格也低于金属材料,因此使用复合集流体代替纯金属集流体能够有效降低材料成本,并减轻电池重量进而提高电池能量密度。

复合铝箔工艺相对简单,已经率先实现量产。2022年11月11日,重庆金美新材料举办新品发布会,宣布实现8μm复合铝箔量产。重庆金美新材料对复合铝箔和复合铜箔均有布局,但率先实现复合铝箔的量产,主要在于复合铝箔制造工艺相对复合铜箔要更加简单,一是复合铝箔厚度为8μm,相比6μm或6.5μm复合铜箔制造难度更低;二是复合铝箔的制造工艺一般为蒸镀法,比复合铜箔的磁控溅射+水电镀的工艺更加简单。复合铝箔商业化价值不及复合铜箔。复从降低电池成本和提高质量能量密度角度来看复合铜箔均具备显著优势,据我们测算,其他材料体系不变情况下,使用复合铝箔后电芯成本、质量分别下降0.28%、4.86%,对应复合铜箔下降2.67%、8.33%。复合铝箔商业化价值不及铜箔,复合铝箔可能更适合会在一些高端或者重视轻薄化的应用场景使用。

(三)需求:动力+储能驱动,预计未来三年复合增速达39.5%

电池需求:我们认为未来几年新能源汽车和储能将是驱动电池需求增长的主要力量,预计25年新能源汽车销量有望达2426万辆,对应动力电池需求1750GWh;储能方面,随着储能经济性提升以及商业模式改善,我们预计储能将维持高速增长态势,预计25年储能装机电池有望达到502GWh;加上消费、两轮车、电动工具等需求,我们预计25年电池总需求将达2442GWh。钠离子电池需求:我们认为钠离子电池主要将在动力(主要是低端场景)、储能、两轮车应用,假设25年其在动力、储能、两轮车领域渗透率分别达到2%、20%、10%,对应钠电池需求将达140GWh。铝箔需求:假设锂电池、钠电池铝箔单耗分别为350、750吨/GWh不变,预计23-25年,全球电池铝箔需求量分别为47.8、65.6、91.0万吨,未来三年CAGR为39.5%。

三、供给:扩产壁垒高、周期长,一超多强格局稳定

(一)格局:一超多强,龙头地位稳固

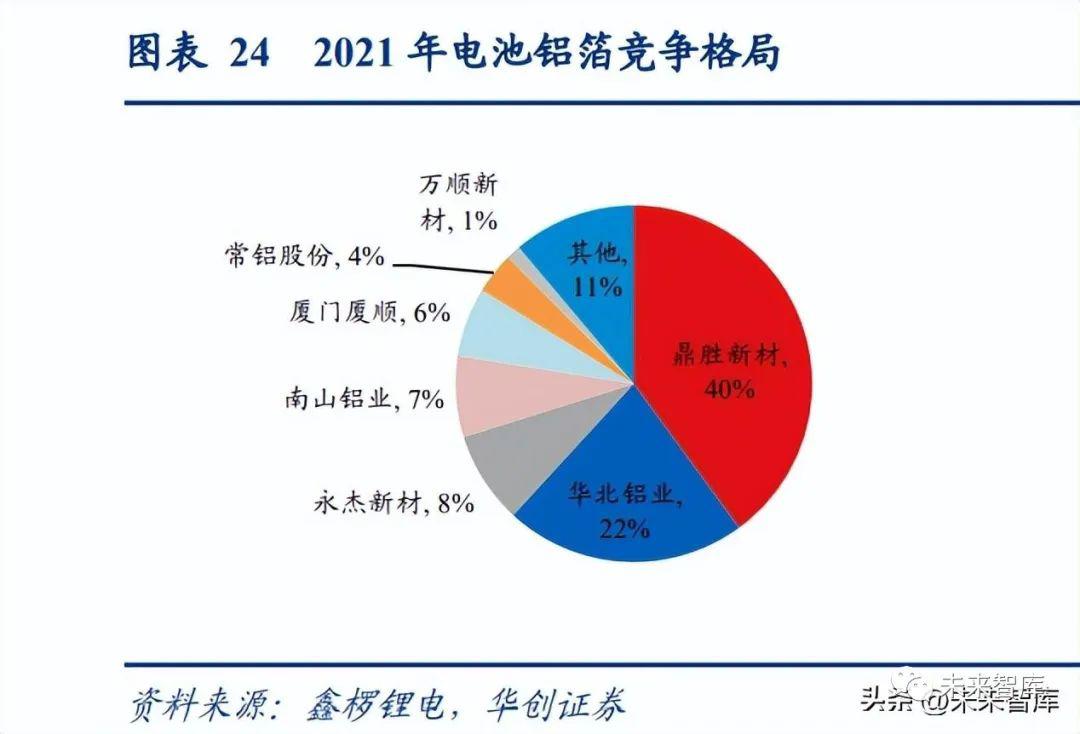

电池铝箔行业整体呈一超多强格局。2022H1鼎胜新材电池铝箔市场份额49%,相比2021年提升9pcts,龙头地位稳固。份额排名第二的华北铝业同为老牌电池箔制造厂商但扩产较少,份额由21年22%降至2022H1的15%,永杰新材、南山铝业、常铝股份、万顺新材等2022H1的份额3%-7%不等。

行业扩产加速,大量铝加工企业宣布相关扩产规划。电动车行业持续高景气,未来电池箔市场空间广阔,吸引一批铝加工企业入局。根据我们不完全统计,17家企业新增电池箔项目,合计产能规划约127.1万吨。

(二)合金配方、工艺控制是行业核心壁垒

电池箔合金控制严苛,对企业合金配方研发能力要求较高。电池箔多项技术指标对合金微观结构要求相互冲突,如高导电率要求低合金元素含量,低固溶量,而高强度则要求高合金元素含量与高固溶量。各种合金元素性能相互冲突,例如电池箔要求高抗拉强度与延伸率,而添加硅可以改善抗拉强度,但会降低延伸率。下游客户不同产品对铝箔性能要求不一,要求铝箔企业有较强合金配方研发实力。

铝箔轧制环节繁多,控制厚度关键不同于铝板带。铝箔轧制过程复杂,是铝加工生产工序最多、加工技术最难的铝材产品之一,铝箔越薄,加工难度越高,经济效益越可观。铝箔加工分粗轧、中轧、精轧三个过程,出口厚度大于或等于0.05mm为粗轧,0.013-0.05mm为中轧,出口厚度小于0.013mm为精轧。粗轧与铝板带轧制特点相似,厚度控制主要靠轧制力和后张力。而铝箔轧制中轧、精轧环节由于铝箔的厚度薄,增大轧制力容易使轧辊产生弹性变形,而非被轧制材料的塑性形变,因此中轧、精轧中铝箔厚度控制主要依靠调整后张力与轧速度。

轧制过程控制复杂,需多年铝加工经验积累:1)轧制速度:铝箔的出口厚度随着轧制速度的升高而减薄,一方面提高轧制速度可以增加润滑油带入量,摩擦系数减小,油膜变厚,铝箔厚度随之减薄,另一方面随着轧制速度提高,轧制变形区温度升高,金属变形区温度可上升至200℃,相当于中间进行一次恢复退火,导致箔材软化。过高的速度不利于板形控制,降低箔材表面光度,由于电池箔需要更高的抗拉强度和性能,因此对于速度及温度的控制更为严苛。

2)轧制油及添加剂:铝压延成型过程中金属基体连续变形,不断产生新的金属表面,新表面具有很高的化学活性,极易与轧辊黏着,需要轧制油在加工界面上铺展形成润滑油膜。轧制油一般由90%~99%基础油与1%~10%添加剂混合而成,在高温高压工作环境中添加剂可以在轧辊和轧件表面形成物理吸附膜,有效减少直接接触面积,降低轧制压力,减小表面划痕。最常见添加剂种类有脂肪酸、脂肪醇、脂肪醇酯,一些厂商也会在轧制油中添加极压剂等新材料优化润滑性能,铝箔厂商需要针对不同类型铝箔的产品和客户要求,选择合适的添加剂及其配比。

3)其他环节控制:铝箔生产过程存在诸多不确定因素,产品会产生各类缺陷影响良率。电池箔主要缺陷可分为表面缺陷、尺寸形状缺陷、组织缺陷三类,对板形、坯料品质、张力控制、刀片、辊型等方面技术要求较高。

资金壁垒:新进企业面临资金壁垒,坯料难求,产业链布局不可少。铝压延加工行业属于资金密集型行业,生产建设过程中需要投入大量的资金引进先进生产设备,对企业的资金实力要求较高。此外,铝箔坯料涉及配方,铝加工行业出售坯料意愿较低,因此铝箔进入门槛较高,需要铝箔坯料、轧制成箔、分切倒卷的产业链布局。客户壁垒:客户认证难度大、周期长。1)认证门槛:动力电池材料供应商首先需获得汽车质量体系(如IATF16949国际汽车质量管理体系)认证,品质至少达到车规级标准。客户认证需经过申报、检测、试样、试用、逐步放量及在线检测等一系列复杂认证才能成为合格供应商,一些外资客户需要送往国外母公司进行测试评比,认证周期长。一旦通过认证进入企业的供应链体系,往往会形成比较稳定的合作关系。新进入者难以撼动现有优势企业的行业地位;2)客户同步研发要求:锂电池行业下游客户常常因其产品性能和生产效率提升、工艺变化等原因要求材料供应商持续进行技术更新,如难以及时实现客户需求,将影响产品生产销售连续性,因此锂电池客户对铝加工的技术要求更高,很大程度上限制了潜在竞争者进入。

(三)进口设备采购周期长,扩产进度将受影响

进口设备采购周期长。进口设备主要从德国阿亨巴赫进口,交付周期长达2-3年。相比国产设备,进口设备产能建设速度更慢,且易受国际形式变化、疫情等因素影响,建设延期风险更大。目前行业内的如鼎胜新材、常铝股份、东阳光及天山铝业选择国产设备,万顺新材、南山铝业、明泰铝业选择进口设备;神火股份神隆宝鼎项目一期选用进口设备,二期选用国产设备。

(四)良率难控制削弱盈利,降低行业转产或扩产意愿

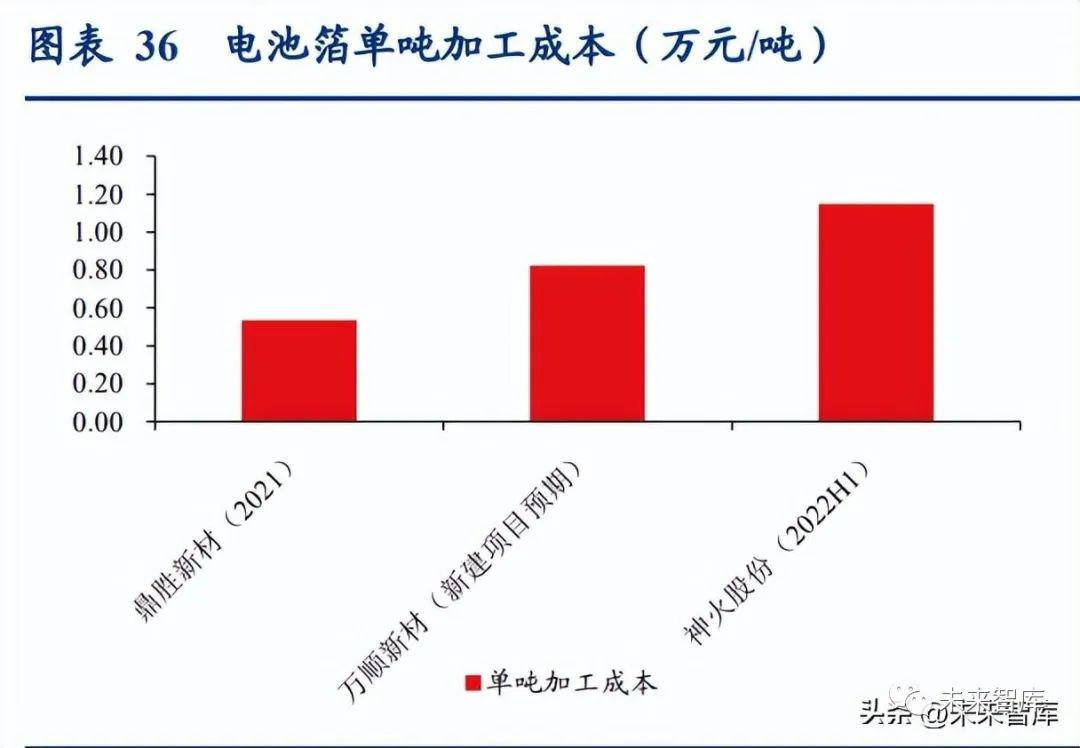

新进企业可能因良率问题导致盈利较差,实际转产、扩产意愿变弱。电池铝箔一般加工费更高,但因良率低(工艺难度高、分切损耗大)导致盈利反而可能更差。以神火股份为例,其双零箔箔轧良率90%,而电池箔只有75%;分切环节中,双零箔主要应用于烟箔、药箔、食品包装箔等,产品较电池铝箔小,因此可充分利用箔材空间,拥有更小的分切损失。另一方面电池箔需要均匀和平整,轧制速度更慢,神火股份双零箔生产轧制速度800m/min,电池箔700m/min。综合下来,神火股份电池箔盈利反而不如双零箔,单吨毛利差距约1000元/吨。

(五)供需平衡测算:23年整体偏紧,下半年逐步缓解

23年整体偏紧,供需缺口将在下半年开始逐步缓解。根据我们的测算,按照各企业现有产能规划,预计2022-2025年全球电池箔产能达30.2、48.5、89.3、116.7万吨,供给需求差分别为-3.4、0.7、23.6、25.7万吨,但考虑到23年行业内项目投产多集中于下半年,2023年电池箔行业整体供需整体偏紧,供需缺口将从23年下半年开始逐步缓解。

四、延伸涂碳环节增利,全球化布局将更受益

(一)良率、设备导致各家企业电池铝箔盈利水平分化

各铝箔公司盈利能力分化。根据我们的测算,行业龙头鼎胜新材21年电池铝箔净利约0.6万元/吨,而行业内吨净利只有0.1-0.3万元/吨,盈利差距明显。这种差距我们认为主要来自配方、工艺导致的电池铝箔良率差距以及设备能力带来的投资强度差距,因为铝箔原材料价格占比高,废箔无法进行再生产,只能重熔按废铝出售,导致无法摊薄设备折旧、人工、能源等固定成本,对盈利能力影响较大。

进口设备价格较高,投资强度存在较大差异。轧机是铝箔压延的核心设备,进口设备昂贵,导致产能投资强度较高。国产设备以鼎胜新材为例,铝箔轧机(含铸轧机、冷轧机、箔轧机)单万吨产能投资额2967万元。进口设备价格更昂贵,以万顺新材为例,其进口轧机单万吨产能投资额6433万元。整体来看,电池箔行业投资强度最低的为鼎胜新材,单万吨产能投资只需约1.2亿元,而行业内投资强度高的有2-3亿元/万吨。

(二)涂碳环节有望上移,增厚铝箔盈利空间

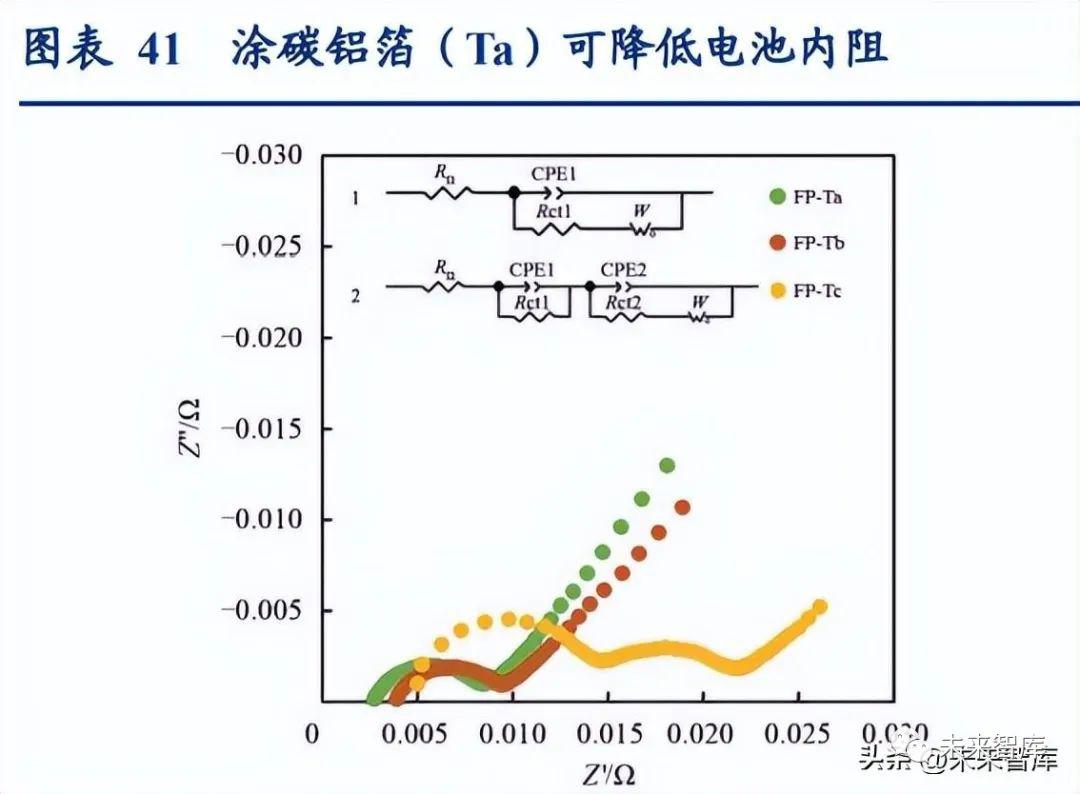

涂碳工艺可降低内阻、提高电池性能。涂碳铝箔是指在光箔上进一步涂覆粘结剂浆料,浆料一般由炭黑、石墨以及树脂按比例调配而成。铝箔涂碳能显著降低磷酸铁锂电池的内阻,改善活性物质与箔材的接触以及电流在极片内部的传导,从而提升电池的倍率、低温、循环和储存性能。相较于三元电池,磷酸铁锂电池导电性差,能量密度低,涂碳可提高磷酸铁锂电池的循环性能,因此磷酸铁锂电池的铝箔一般必须涂碳。

铝箔加工企业逐步向涂碳环节延伸来进一步增厚盈利空间。过去涂碳环节一般由电池企业自行涂覆或者由第三方涂碳企业涂覆后再出售至电池企业,而铝箔加工企业凭借自身的资金优势和光箔供应优势已经成功向涂碳环节进行延伸,如22年底鼎胜新材建成1.8万吨涂碳箔产能、万顺新材22年收购深圳宇锵布局涂碳环节、乳源东阳光2023年2月宣布涂碳铝箔线建成。涂碳环节成本主要是浆料、电费成本,铝箔加工企业对外进行一口价报价,相比电池企业自行涂覆或者第三方涂覆企业涂覆具备光箔+涂碳一体化成本优势,能够大幅增厚电池箔单位盈利。

(三)长期海外市场格局更优,全球化布局将更受益

海外市场增速快、格局更优,锂电中游出海大势所趋。欧、美锂电产业链有本土化诉求,国内中游锂电电池与电池材料出海已经是大势所趋。随着海外整车厂向电动化转型、海外本土电池产能放量,对应中游锂电材料需求也将大幅增长,电池铝箔环节方面,未来海外市场格局或将明显优于国内。

铝箔企业出海有望规避潜在贸易壁垒。电池铝箔环节所面临的潜在贸易壁垒在于其铝制品和电池材料的双重属性,一方面,铝制品是欧盟、美国等海外国家反倾销打击的重点领域,如22年5月欧盟委员会决议同年7月对国内铝轧制产品征收反倾销税,税率高达14.3%-24.6%,虽然本次反倾销对象暂不包括高端双零箔和电池铝箔,但长期来看不排除范围扩大的风险。此外,欧盟推出CBAM(碳关税),要求进出口产品缴纳或退还相应的税费或配额,其中铝行业成为首批被拟征税对象。另一方面,美国为了促进电池材料本土化生产,《通胀削减法案》重新规定税收抵免获取标准,其中获取第二部分3750美元补贴需满足特定比例电池组件在北美生产或组装,美国电池组件本土化趋势明显。

五、重点公司分析

(一)鼎胜新材:前瞻布局+全球化布局,电池铝箔龙头地位稳固

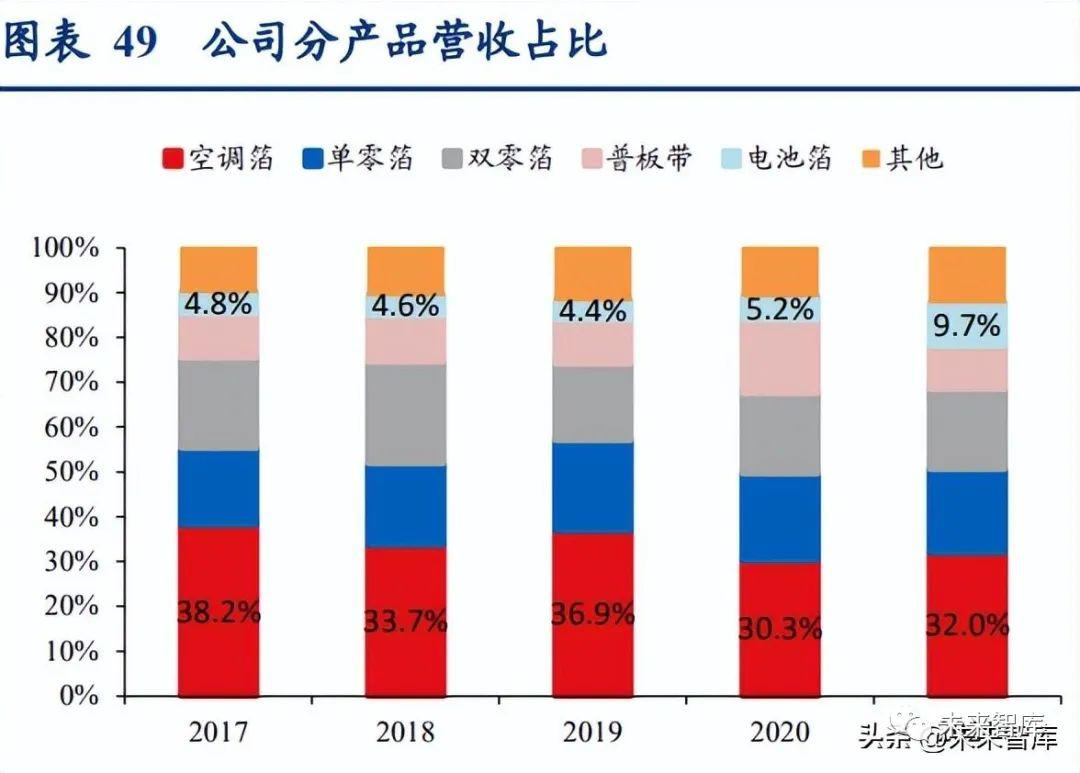

公司是铝箔龙头企业,空调箔、电池箔产销多年来国内第一。公司成立以来便开始从事铝板带箔研发制造,2005年亲水涂层空调箔代替光箔成为空调热交换器主流原材料,公司及时抓住市场机会进入空调箔市场,并迅速发展为空调箔龙头企业。近年来随着国家政策推动,新能源汽车需求爆发,公司凭借提前布局锂电铝箔技术、产能、设备,率先切入锂电池铝箔领域,目前已发展成为全球电池铝箔龙头企业。

前瞻布局电池箔充分享受新能源汽车行业爆发红利。2021年公司扭亏为盈,主要系下游新能源行业景气度高,对电池箔需求爆发式增长,随着公司电池箔产能逐步释放,公司步入高速增长期,2022年前三季度维持高增速,实现营收166.45亿元,同比+29.4%;归母净利润10.33亿,同比+293.3%。公司电池箔业务增速最快,2021年电池箔营收17.53亿元,同比增长170.70%,占营收9.65%,同比+4.44pcts,是公司近年来主要发展方向。盈利方面电池箔毛利率远高于其他产品,2021年电池箔业务毛利率达29.64%,毛利5.20亿元,同比+200.71%,电池箔毛利占公司总毛利26.4%。

多年设备、配方与工艺积累成就行业最高单吨盈利。公司2009年开展新能源动力电池箔技术研发,2016年动力电池箔产销量突破万吨。公司前瞻布局,早期多条铝箔产线以电池箔标准搭建使得公司后续在市场需求爆发时凭借旧产线快速转产来占领市场;并且多年在国产设备、合金配方和工艺上的积累使得公司产线投资额低、爬坡速度快、产品良品率高,单吨盈利在行业内持续领先。

客户资源丰富,与下游多家大客户签订保供框架协议。公司较早进入下游供应链体系,与下游厂商形成稳定的供货关系,客户包括比亚迪集团、CATL集团、ATL集团、LG新能源、国轩高科、蜂巢能源、中创新航、SK新能源(江苏)、三星SDI、亿纬锂能、欣旺达等基本所有主流锂电池制造企业。公司供应能力强,多家电池企业已与公司签订供货框架协议,其中宁德时代、蜂巢能源分别签订51.2万吨、8.08万吨电池箔,在2025年前陆续交付;与LG新能源签订合作协议,在2023-2026年供应6.1万吨锂电池铝箔。

23年新产能释放将进一步巩固龙头地位。公司现有电池箔有效产能12.4万吨,新项目储备丰富,20万吨电池箔项目建设中,预计2023年10月达到20万吨产能,2023全年贡献铝箔产能10万吨。根据现有行业内各公司项目规划,未来两年鼎胜新材产能增量行业领先,公司有望进一步巩固市场占有率。

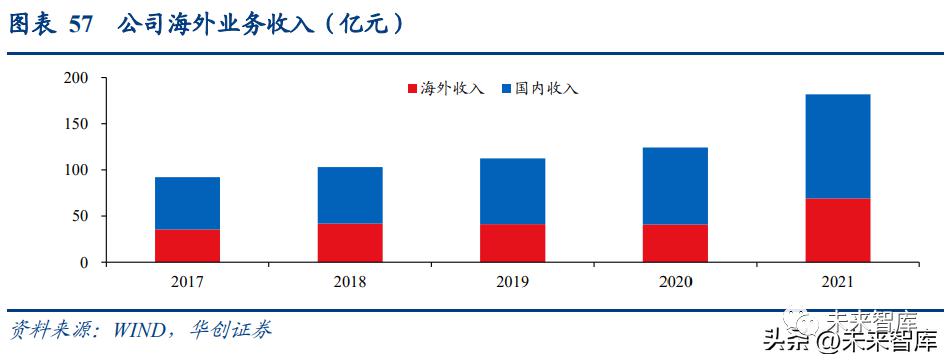

海外布局领先,意大利基地23年有望贡献产能。公司早在2005年实现产品出口,14年获LG outstanding partner奖项,27年在泰国罗勇工业园区成立泰鼎亨,2019年在意大利成立欧洲轻合金,拥有泰国与意大利两大海外生产基地。公司外销收入总体呈上升趋势,2021年公司外销收入69.16亿元,占总收入38%,海外业务增速达69.59%。目前泰国与欧洲两大生产基地均生产双零箔,其中,意大利工厂正在建设年产3万吨锂电池铝箔生产基地,正对电池箔产品进行小批量试样,2023年或有部分销量贡献,公司将成为国内首个在海外布局的锂电铝箔企业。

(二)万顺新材:光箔、铝箔产能进展顺利,前瞻布局多类新能源材料

公司主要从事铝加工、纸包装材料和功能性薄膜三大业务。2022Q1-3实现营收42.8亿元,同比+5%,归母净利1.6亿元,同比+632%。电池铝箔产能建设加快,收购深圳宇锵布局涂碳环节。公司可转债募投项目一期4万吨高精度电子铝箔已于21年底建成投产,另有14.2万吨铝箔产能规划项目正在建设中,其中3.2万吨预计23年8月投产,10万吨预计24年7月投产。涂碳方面,2022年4月16日收购涂碳铝箔厂商深圳宇锵51%股权,现有涂碳铝箔产能3700吨。2022年7月29日深圳宇锵设立子公司江苏宇锵并建设年产5万吨涂碳铝箔项目。正在建设年产5万吨新能源涂碳箔项目,一期2.5万吨预计2023年建成。公司产品验证顺利,获得大客户认可,2022年与宁德时代签署《合作框架协议》,23-26年向宁德时代最低供货32万吨电池箔。

前瞻布局复合铜箔、光伏用高阻隔膜等新能源材料。公司拥有磁控溅射设备、电子束镀膜设备、精密涂布线等进口尖端设备,覆盖多类功能性薄膜产品工艺。22年公司已经开发出高阻隔膜产品,可用于光伏背板,提高组件水汽阻隔能力,延长设备寿命;复合铜箔方面,公司走磁控溅射镀膜或电子束镀膜+水电镀的两步法工艺,已经率先对大客户进行了送样。

(三)天山铝业:向下延伸铝加工,电池箔规划产能22万吨

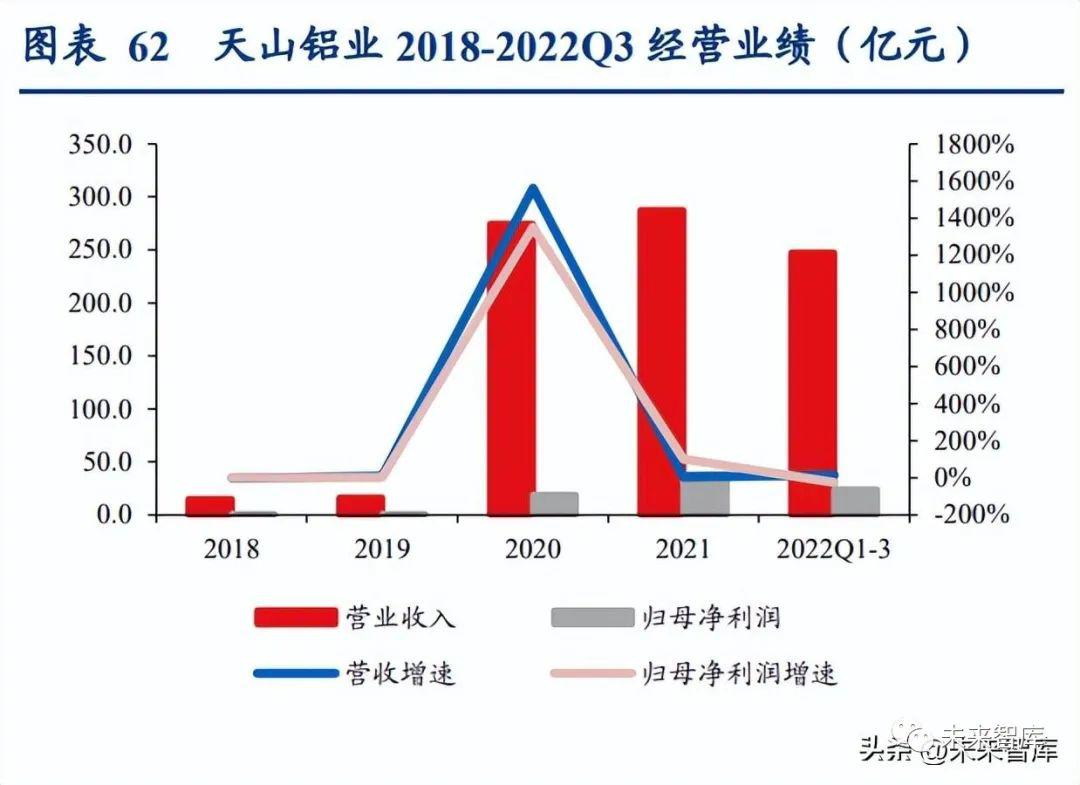

公司是电解铝龙头企业,已形成铝土矿、氧化铝到电解铝、高纯铝、动力电池铝箔的上下游一体化布局,并配套自备电厂和自备预焙阳极的完整铝产业链,供应保障和成本优势方面保持较强竞争优势。2022Q1-Q3公司营收247.3亿元,同比+13.5%,归母净利润24.0亿元,同比-25.6%。公司为进一步延伸下游产业链、提升产品附加值,新建年产20万吨电池铝箔,并实施年产2万吨电池铝箔技改项目。

(四)神火股份:立足高端高品质,双零箔、电池箔齐头并进

公司主营业务为铝产品、煤炭的生产加工和销售及发供电。公司铝加工产品主要有电解铝(铝锭)及电解铝深加工产品(食品铝箔、医药铝箔和高精度电子电极铝箔)。公司2022Q1-Q3营收321.3亿元,同比+29.3%,归母净利润58.5亿元,同比+154.6%。公司立足高端,不断加深高端产品双零箔及电池箔布局,新规划铝箔产能11.5万吨,其中神隆宝鼎一期产能5.5万吨于22年投产,产品以食品、医药包装箔为主,电池箔认证顺利,预计22年电池箔产量1.5万吨。

(五)东阳光:电极箔转型电池箔,产品、客户定位高端

公司主营电子新材料、合金材料、化工产品三大板块。2022年Q1-3实现营收87.1亿元,同比-4%,归母净利润7.2亿元,同比+130%。公司电池铝箔主要面向日系客户松下、村田等行业高端客户,与日本UAJC合作,合资子公司乳源东阳光艾希杰精箔建设年产4万吨高精度铝箔新材料项目,其中电池集流体合计规划产能0.81万吨。公司目前正在规划建设年产10万吨电池箔项目,一期、二期各5万吨,预计分别于2023、2025年投产。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |