随着环保和碳排放要求趋严,溶剂型涂料逐步被限制,水性涂料、UV涂料、粉末涂料和无溶剂涂料市场份额逐步增大。各种涂料优势各异,粉末涂料以其快捷的工艺流程、高效的效率优势占有独有的市场。产品应用在工程机械、铝材、铸造件、医疗器械、电子元件、海洋工程、管道输送等各个方面,与我们的生活息息相关。

粉末涂料为固体颗粒状涂料,在施工过程中受热熔融进行化学反应。不同工件的自身特性、空气中的污染、工件表面残留污染、压缩空气中的污染等都会造成不同程度的缩孔现象。粉末涂料产生缩孔的原因大体有6个方面:

1)产品本身污染;

2)气体污染;

3)环境污染;

4)工件自身污染;

5)烘道和燃气污染;

6)交叉污染。缩孔产生的原因很多,涉及粉末原材料、生产加工、贮存运输、施工应用各个环节。

对此,石家庄市油漆厂、山东巨明机械有限公司、河北宏泰专用汽车有限公司日前对“一种在污染工件上抗缩孔粉末涂料的制备”进行了研究。

据介绍,工件污染是在施工应用的环节,工件的前处理大体分为喷砂、抛丸、酸洗磷化、硅烷化、电泳、特种除油剂等,由于连续化作业和设备的损耗,溶剂、水洗液以及钢珠等会有不同程度的破坏,造成工件表面会有残余的油渍和水分,特种的处理液,残留底涂层、镀锌层现象,以及铸造工件的致密性差受热膨胀等原因造成喷涂粉末涂料后出现缩孔弊病。在客户无法改变现有的工艺环境情况下,需要通过产品配方的调整来改善应用效果。

实验研究人员以自身致密性缺陷、工件残留水污染、残留油污染、残留处理液、保护层污染等表征工件污染情况,采用环氧聚酯树脂为成膜物,讨论了不同的消泡剂、抗干扰助剂、表调助剂以及粒度对粉末涂料在污染工件产生缩孔的影响。最终制备出了在污染工件上不产生缩孔的粉末涂料,产品满足客户对性能的要求以及HG/T2006—2022《热固性和热塑性粉末涂料》标准要求,已成功应用在工程机械上,起到良好的防护和装饰效果。从结果来看:

2.1聚酯树脂对漆膜外观的影响

粉末涂料产品使用的聚酯大多是饱和型的,聚酯的酸值一般在22~100mgKOH/g,酸值不同性能不同。本文采用的是高酸值(45~75mgKOH/g)聚酯搭配一步法环氧树脂制备混合型粉末涂料。根据聚酯树脂配方不同选取3种不同反应速度的产品进行试验,观察漆膜表面缩孔情况来确定合适的成膜物质,试验结果如表2所列。

(注:以“+”表示缩孔外观状况,“+”越多表示缩孔越多)

由表2可以看出:SJ5#BT制备的漆膜平整光滑,但在工件有污染的前提下不能很好地改善缩孔问题。SJ5#C树脂制备的粉末涂料有轻微橘皮现象,在工件表面有少量油渍、水分残留和保护层残留情况下能改善表面张力小的分子扩散,对缩孔改善有明显效果。SJ3701制备的涂料,外观有明显橘皮,在工件表面有保护层和少量油渍、水分残留情况下对缩孔改善效果明显。

SJ5#BT的胶化时间较长,漆膜的流平性好,漆膜平整光滑。但是由于和底材有过长时间的润湿流动,导致相容性差的残留水、油渍和保护层在基材上出现缩孔。SJ5#C树脂比SJ5#BT的胶化时间稍短,漆膜的流平性稍差,导致出现轻微橘皮现象。但是流动和润湿时间缩短,所以在工件表面有少量油渍、水分残留和保护层残留情况下对缩孔有所改善。SJ3701树脂的胶化时间最短,表干较快,导致橘皮现象严重,影响外观,但是由于反应速度快,在工件表面有保护层和少量油渍、水分残留情况下对缩孔改善效果明显。

通过外观效果和表面缩孔现象综合考虑,选择胶化时间为130s的SJ5#C树脂作为主体成膜物进行本次试验的研究。

2.2助剂选择

2.2.1消泡剂对漆膜外观的影响

消泡剂在粉末产品中能有效加速工件和粉末产品中的小分子气体逸出,消除表面气孔和缩孔。消泡剂和气泡接触,然后消泡剂在气泡界面上展布,接着消泡剂进入气泡或置换气泡,最后是气泡破灭。但是消泡剂的加量很关键,加量多了会雾影严重,甚至增加缩孔;加量少了起不到作用。

确定SJ5#C聚酯为成膜物质,观察不同添加量的消泡剂对漆膜外观的影响,试验结果如表3所列。

由表3可以看出:加入0.5%消泡剂,漆膜表面光亮无雾影,但在工件有污染的前提下不能很好地改善缩孔问题。加入1.0%消泡剂,漆膜表面有轻微雾影,对残留水分的工件表面有明显改善效果,但是在少量油渍、保护层残留情况下对缩孔改善效果不明显。加入2.0%消泡剂,漆膜表面雾影严重,在工件表面有少量油渍、水分残留、处理液情况下对缩孔改善效果明显。

消泡剂的加入对致密性差的工件有很好的脱气消泡效果,对表面少量油渍、水分残留、处理液污染的缩孔改善效果明显。但是不同的加量对表面的显影性影响较大,由于消泡剂自身的分子结构特性和蜡基成分在粉末涂料高温成膜过程表面迁移,用量过大会产生雾影,雾影严重影响表面的外观效果。

根据外观效果和表面缩孔现象确定其添加量为1.0%进行本次试验研究。

2.2.2

抗干扰助剂对漆膜外观的影响

抗干扰助剂为一种特殊的酯类物质,主要针对不明物质对工件造成的污染。抗干扰剂的加量多了漆膜橘皮严重,加量少了起不到明显作用。确定SJ5#C聚酯为成膜物质,观察添加不同量抗干扰助剂对漆膜表面缩孔影响,试验结果如表4所列。

由表4可以看出:加入0.1%抗干扰助剂,漆膜表面光亮平整光滑,但在工件有油渍和处理液污染下还是不能很好地改善缩孔问题。加入0.3%抗干扰剂,漆膜表面有轻微橘皮,对残留水分、油渍的工件表面有明显改善效果,但是对于有保护液残留工件的缩孔改善效果不明显。加入0.6%抗干扰剂,在工件表面少量油渍、水分残留、处理液情况下对缩孔改善效果明显,但是表面橘皮严重。

抗干扰助剂的加入对水分、油渍残留的工件有很好的消除缩孔效果,对处理液污染的工件需要加入很大量才能起到效果,但是严重影响了外观效果。因为抗干扰助剂作为一个活性高的高分子化合物在涂层成膜过程中能够抵抗低表面张力干扰物质带来的干扰,但是由于其自身的高分子结构对于涂层外观有很大影响。根据表面缩孔情况和外观效果确定其添加量为0.3%进行本次试验研究。

2.2.3

表调助剂对漆膜外观的影响

表调助剂为一种特殊的醛类物质,主要调整产品体系的黏度。确定SJ5#C聚酯为成膜物质,观察不同添加量的表调助剂对漆膜缩孔的影响,试验结果如表5所列。

由表5可以看出:加入0.5%表调助剂,漆膜表面光亮平整光滑,但在工件有处理液污染下还是不能完全解决缩孔问题。加入1.0%和2.0%表调助剂,都很好地解决了污染工件表面缩孔问题。

表调助剂的加入对水分、油渍残留、处理液污染的工件有很好的消除缩孔效果,2.0%加入量会使工件表面出现轻微雾影现象,影响了外观效果。因为表调助剂作为一种表面张力很低的活性化合物可以调整体系黏度梯度,在涂层成膜烘烤过程中率先释放牵引,加量过大会在表面形成残留的烘烤膜,影响外观效果。

根据表面缩孔情况和外观效果确定其添加量为1.0%进行本次试验研究。

2.3粒度控制影响

粉末涂料粒度分布会影响涂料的外观和贮存性。粒度曲线分布窄、粒度均匀,粉末涂料上粉均匀,涂装后漆膜表面平整性高;粒度分布太分散,太细的不容易带电,质量轻被引风抽走,太粗的上不去落到粉房,漆膜表面平整性差。

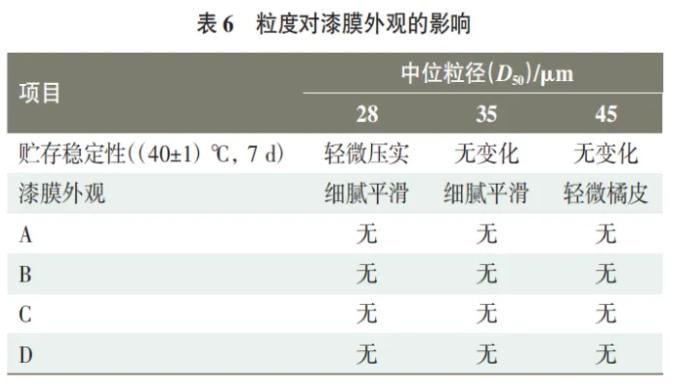

确定SJ5#C聚酯为成膜物质,观察不同粒度粉末涂层表面缩孔情况,试验结果如表6所列。

由表6可以看出,粒度在28μm时,表面光滑细腻,但是在特定贮存环境下出现轻微压实现象,贮存稳定性较差。粒度在35μm时表面光滑细腻,在特定贮存环境下没有出现明显变化,贮存稳定性好。粒度45μm时,表面轻微橘皮,在特定贮存环境下没有出现变化,贮存性好。

根据产品综合效果确定,中位粒度控制在35μm为宜。

结语

1)选择胶化时间为130s的饱和聚酯树脂SJ5#C作为成膜物对改善有污染工件缩孔现象有益;

2)添加1.0%消泡剂对表面有致密性缺陷较差的工件和少量水的干扰可以起到一定的消除缩孔的作用;

3)添加0.3%抗干扰助剂对工件油渍污染残留效果明显;

4)添加1.0%表调助剂可以对工件表面保护层残留能起到消除缩孔的作用;

5)粒度选用中位粒径为35μm,得到的漆膜细腻,贮存稳定性好。

免责声明:本文来源于网络,版权归原作者所有,且仅代表原作者观点,转载并不意味着铝加网赞同其观点,或证明其内容的真实性、完整性与准确性,本文所载信息仅供参考,不作为铝加网对客户的直接决策建议。转载仅为学习与交流之目的,如无意中侵犯您的合法权益,请及时与0757-85529962联系处理。