| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

一、关于修改单的适用对象

我国大气污染物排放标准体系,是按照“行业排放标准为主,综合排放标准为辅,两者不交叉执行,行业排放标准优先”的原则建立的,即:有行业排放标准的,执行行业排放标准的规定,没有行业排放标准的,统一执行综合排放标准的规定,保证了污染源管控范围的全覆盖。

为加强大气污染物无组织排放控制,根据环保部工作部署,对钢铁、焦化、有色、火电、建材等行业大气污染物排放标准,以及锅炉大气污染物排放标准,以标准修改单方式,追加规定无组织排放控制措施要求,对其他行业,则通过综合排放标准修改单,统一提出无组织排放管控要求。

梳理涉及的行业,主要包括日用玻璃、矿物棉、石膏板、石材加工、石灰窑、铸造、五金加工、农药、制药、包装印刷、胶合板、家具、橡胶加工、皮革制品、煤气发生炉、煤化工等行业,它们的颗粒物、VOCs无组织排放较为突出,需要采取措施管控的方式,要求安装必要的设施、设备(如封闭储库、防风抑尘网、集气系统等),采取有利于减少无组织排放的作业方式、操作要求等,有效控制无组织排放。

如上述行业今后发布的行业排放标准,规定了无组织排放管控要求,则执行相应行业排放标准的规定。

二、无组织排放控制措施的必要性

无组织排放是大气污染的重要来源,由于缺乏有效管控方式与治理手段,已成为环境管理的薄弱环节。

《大气污染物综合排放标准》采用监控厂界污染物浓度的方法管理企业无组织排放,受厂区布局、生产工况、气象条件、周边污染源干扰、监测方法复杂等多种因素影响,管控有效性较差。考虑到无组织排放具有瞬发性强、排放不规律、源多且分散等特点,借鉴国外无组织排放管理经验,采用措施管控方式,是解决无组织排放有效途径。

颗粒物和挥发性有机物(VOCs)是无组织排放突出的两类污染物,排放特征不同。本修改单对它们分别提出措施管控要求。

三、关于颗粒物无组织排放控制

颗粒物无组织排放来自于物料运输、装卸、储存、厂内转移与输送、物料加工与处理等通用操作过程,以及典型工艺过程(指各行业的工艺无组织排放源,如高炉出铁场、焦炉等)。本标准对物料通用操作过程的无组织排放进行规定。

(一)通用操作过程颗粒物无组织排放控制措施

《大气污染防治法》第四十八条规定:工业生产企业应当采取密闭、围挡、遮盖、清扫、洒水等措施,减少内部物料的堆存、传输、装卸等环节产生的粉尘和气态污染物的排放。本标准对此进行了细化。

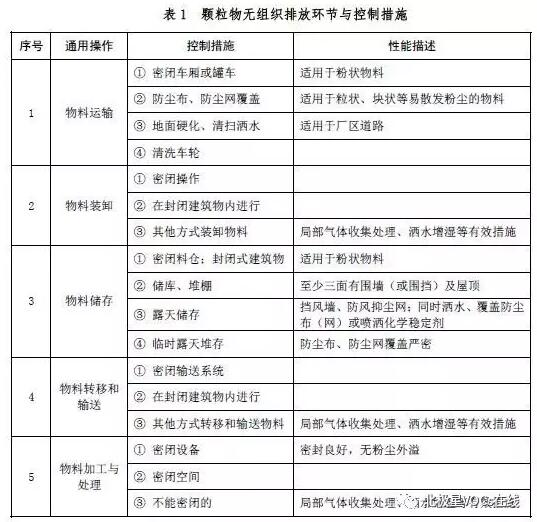

对通用操作过程的颗粒物无组织排放控制措施见下表(表1)。

(二)运行与记录要求

对前述措施提出运行与记录要求,对保证无组织排放控制效果至关重要。具体包括:

对于要求密闭操作的,以及要求封闭、半封闭、设立整体或局部气体收集系统,将无组织排放转变为有组织排放进行生产工艺设备、废气收集系统以及除尘设备应同步运行。

在封闭式建筑物内进行物料装卸、储存、输送、加工等作业,除人员、车辆、设备进出时,以及依法设立的排气筒、通风口外,门窗及其他开口(孔)部分应随时保持关闭状态。

安装废气收集系统、除尘设施,以及采取其他无组织排放控制措施(如洒水、喷洒化学稳定剂等),应对主要的运行信息进行记录,证明对无组织排放进行了有效控制。

四、关于VOCs无组织排放控制

VOCs的易挥发特性,造成其无组织排放较多。按照工艺性质划分,可分为生产工艺过程和通用逸散源两类。

(一)生产工艺过程VOCs控制

生产工艺过程是指VOCs基础化工原料生产过程(如石化、煤化工行业等)、以VOCs为原料的生产过程(如聚合物、农药、制药、涂料油墨胶粘剂等),以及含VOCs产品的使用过程(如涂装、印刷等)。VOCs基础化工原料生产过程通过炼油石化、合成树脂、煤化工等行业排放标准进行管控,本标准对“以VOCs为原料的生产过程”和“含VOCs产品的使用过程”进行规定。

1.VOCs物料的储存、转移和输送

大宗VOCs物料存储于密闭储罐(立式罐、卧式罐等)中,其他则用可移动容器(吨桶、圆桶、小桶等)密闭储存,仅在取料时打开。盛装VOCs物料的容器应存放于储存室内,或至少设置遮阳挡雨等设施。

含VOCs物料采用密闭管道输送,或使用密闭容器转移物料。

2.以VOCs为原料的生产过程控制

以VOCs为原料生产聚合物、农药、医药、染料、涂料、油墨、胶粘剂等有机精细化工产品,工艺过程一般分为原料准备、化学反应、产品分离精制、配料加工形成最终产品几个阶段,排放特征各有不同。生产工艺过程使用的一些设备,如反应釜、干燥机等,应优先采用密闭设备。如设备非密闭,则应在密闭空间内进行,废气进入废气收集系统。不能密闭的,也需要采取局部气体收集处理措施。

对于化学反应、分离精制过程的一些工艺排气,如反应尾气、蒸馏装置不凝尾气,以及工艺容器的置换气、吹扫气、抽真空排气等应进入废气收集系统。

对于投料、卸料、产品分装等操作过程应密闭,如不能密闭操作,应设置集气罩,对VOCs废气进行收集处理。

3.含VOCs产品的使用过程控制

含VOCs产品的使用过程非常广泛,包括各种涂装过程、包装印刷、纺织印染、人造板、塑料橡胶皮革制品等,虽然行业各有不同,产品种类繁多,但均可归纳混合、涂装、印刷、粘结、清洗、干燥、成型等操作,需要密闭;不能密闭的,需要采取局部气体收集处理措施。

以下作业过程排放的废气较为常见:

——调配、混合、搅拌等作业排放的废气;

——喷涂、浸涂、淋(流)涂、辊涂、刷涂等作业排放的废气;

——涂布、涂覆、印刷、上光等作业排放的废气;

——涂(浸)胶、热压、复(贴、黏)合等作业排放的废气;

——设备、零件等清洗作业排放的废气;

——烘干、干燥作业排放的废气;

——挤出、注射、压制、压延、发泡等成型作业排放的废气。

4.废气收集处理系统

对前述VOCs生产工艺废气进行收集处理,其目的是将VOCs无组织排放转变为有组织排放进行控制,这是最有效的无组织排放控制策略。这与《大气污染防治法》第四十五条规定“产生含挥发性有机物废气的生产和服务活动,应当在密闭空间或者设备中进行,并按照规定安装、使用污染防治设施;无法密闭的,应当采取措施减少废气排放”是一致的。

废气收集效率是决定无组织排放控制效果的关键。鉴于收集效率的确定难度很大,采取简化方法,在距排风罩最远的VOCs无组织排放位置,测量的吸入风速应不低于0.6m/s。

对废气收集系统、VOCs处理设施,提出了与生产工艺设备同步运转的要求,以及对主要运行信息进行记录的要求,以此证明对无组织排放进行了有效控制。

(二)通用逸散源VOCs控制

通用逸散源是指设备与管线组件泄漏、有机液体储存与装载、敞开液面VOCs逸散,它们具有非常强的行业共通性。

1.设备与管线组件泄漏

在泵、压缩机、阀门、法兰等动静密封点处,因密封件磨损、填料老化等原因,造成随时间延长泄漏逐渐严重,对此需采取“定期检测、及时修复”的策略。若要免除定期检修的负担,则需采用无泄漏型式的设备或管线组件,如屏蔽泵、隔膜阀等。

企业应建立泄漏检测与修复(LDAR)制度,对动静密封点按照HJ733《泄漏和敞开液面排放的挥发性有机物检测技术导则》规定的方法进行泄漏检测,如泄漏检测值(扣除环境本底值后的净值)大于等于2000μmol/mol,或者目视滴液超过3滴/分钟,应进行标识并在15日内修复,同时记录相关台帐信息。

泄漏检测值的要求,有些标准区分气体、轻质液和重质液有所差别(如炼油、石化标准),有些标准区分动密封点、静密封点有所差别(如VOCs无组织通用标准)。本标准采用2000μmol/mol是这些标准中的低限要求,适合综合标准的定位。

2.挥发性有机液体储罐与装载设施

按储存物料的蒸气压和储罐容积,对储罐呼吸损失、工作损失进行控制,但各国管控的范围并不一致,反映了环保严格程度的不同。本标准对蒸气压大于2.8kPa、容积大于100m3的储罐进行控制,与《重点区域大气污染防治“十二五”规划》要求相同。2.8kPa的界定意味着挥发性强于甲苯的挥发性有机液体是标准控制重点。

储罐的控制措施有三类:浮顶罐,但须采用液体镶嵌式、机械式鞋型等高效密封方式;固顶罐,则需要密闭排气至VOCs处理设施;蒸汽平衡系统及其他有效措施。

挥发性有机液体装载时,则应收集从罐车置换出的VOCs气体进行处理。

3.敞开液面VOCs逸散

在VOCs生产、使用环节,一些VOCs物质会溶入废水中,并在废水的集输、储存、处理过程排放出来。对废水集输系统,要求在安全许可条件下,采取与环境空气隔离的措施,如集水口采用水封、密闭管道输送等。

对废水处理、储存设施,检测敞开液面上方100mm处的VOCs浓度,如大于200μmol/mol,应加盖密闭,排气至VOCs处理设施。

五、煤气发生炉

煤气发生炉是通用设备,其无组织排放具有普遍性,本标准对此进行规定。需要说明的是,锅炉作为通用设备,其无组织排放管控要求已在行业排放标准修改单中规定。

煤气发生炉广泛应用于氧化铝、陶瓷、玻璃等行业,全国保有量约1万多台。规模通常在耗煤量50t/d-150t/d,估计年耗煤量1.5亿吨-2亿吨。目前单段式煤气发生炉基本被淘汰,主要使用的是两段式煤气发生炉,又有冷煤气、热煤气之分。总体上看,我国煤气发生炉数量众多、分布面广、制气规模大小不一、技术水平参差不齐,产生酚水等大量污染物,无组织排放较为突出。

建设有煤气发生炉的企业,原煤可储存于储库、堆棚中。如露天储存,则应在煤场四周设置不低于堆存物料高度1.1倍的围挡,并采取洒水、覆盖等控制措施。

在卸煤过程中,应采用喷淋等抑尘措施。煤炭输送过程,则要求采用密闭输送系统,从储煤库(棚、场)直接输送至加煤口,在产尘点设置集气罩,配备除尘设施。

煤气净化过程中产生酚水、焦油等大量污染物,由于治理成本问题,目前普遍做法是选择直接再利用,不外排。再利用过程多是用做煤气水封水、水煤浆磨用水等方式,易造成有机污染物无组织排放和异味污染。本标准规定:酚水池、焦油池应密闭,操作口加盖,禁止使用临时管道输送操作。

煤气发生炉气化后固体残渣,应采取覆盖、围挡等控制措施。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“铝加网”的文章,版权均属铝加网所有,未经授权不得转载。如需转载,必须与铝加网(电话:18925937278)联系授权事宜,转载必须注明稿件来源:铝加网。铝加网保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |